Einem Forscherteam ist es gelungen, das bislang dehnbarste Elastomer für den 3D-Druck herzustellen. Dabei handelt es sich um ein flüssiges Photopolymer das bei Verfahren basierend auf UV-Licht eingesetzt werden kann.

Aufgrund ihrer Materialeigenschaften wie Elastizität, Widerstandsfähigkeit sowie elektrischer und thermischer Isolation kommen Elastomere bei einer ganze Reihe von Anwendungen zum Einsatz. Unter anderem sind sie ideal for Soft-Roboter, flexible Elektronik und intelligente biomedizinische Geräte, die weich und verformbar sein sollen.

Die derzeit am häufigsten verwendeten Elastomere basierend auf Silikongummi müssen thermisch ausgehärtet werden, was traditionelle Fertigungsverfahren limitiert und somit auch Einschränkungen bei der geometrischen Gestaltung von Objekten mit sich bringt. Die additive Fertigung hat das Potential diese Einschränkungen zu durchbrechen, jedoch fehlt es bislang an geeigneten Materialien. Die derzeit kommerziell erhältlichen UV-aushärtenden Elastomere für DLP- und SLA-Verfahren brechen bei einer Dehnung von 200%, also der doppelten ursprünglichen Länge.

In einem Gemeinschaftsprojekt haben Wissenschaftlern der Singapore University of Technology and Design, der Hebrew University of Jerusalem und des Forschungsinstituts CREATE (Campus für Research Excellence and Technological Enterprise) in Singapore eine Reihe von stark dehnbaren und UV-härtenden Elastomeren entwickelt, die eine Dehnbarkeit von bis zu 1100% erreichen und für auf UV-Licht basierenden 3D-Druckverfahren geeignet sind.

Assistant Professor Qi (Kevin) Ge von der Universität Singapore glaubt damit das bislang dehnbarste 3D-druckbare Elastomer entwickelt zu haben:

“We have developed the most stretchable 3D printable elastomer in the world. Our new elastomers can be stretched by up to 1100% which is more than five times the elongation at break of any commercially available elastomer that is suitable for UV curing based 3D printing techniques.”

Die Forscher nennen die neu entwickelten Materialien SUV (stretchable and UV curable) Elastomere. Die additive Fertigung ermöglicht es komplexe hohle oder Gitterstrukturen herzustellen, die extrem großen Verformungen ausgesetzt werden können.

Laut Dr. Ge lassen sich damit beispielsweise weiche robotische Greifwerkzeuge innerhalb einer Stunde herstellen. Im Vergleich zu traditionellen Verfahren wie Form- und Gießprozesse, die vielen Stunden oder Tage in Anspruch nehmen, verkürzt der 3D-Druck den Herstellungsprozess signifikant.

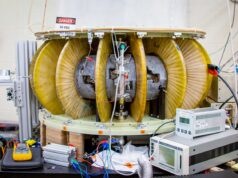

Die SUV-Elastomere halten aber nicht nur extremen Verformungen stand, sondern lassen auch eine gute mechanische Wiederholbarkeit zu. Dies macht sie zu idealen Materialien für flexible Elektronik. Um die Wiederholbarkeit zu demonstrieren druckten die Forscher einen Buckminster-Fulleren der als Lichtschalter fungiert (siehe Titelbild) und nach über 1000 mal Zusammenpressen noch immer funktionierte.

Professor Shlomo Magdassi, einer der Leiter des Projekts erklärt abschließend:

“Overall, we believe the SUV elastomers, together with the UV curing based 3D printing techniques, will significantly enhance the capability of fabricating soft and deformable 3D structures and devices including soft actuators and robots, flexible electronics, acoustic metamaterials, and many other applications.”

Die Studie mit dem Titel Highly Stretchable and UV Curable Elastomers for Digital Light Processing Based 3D Printing wurde im Advanced Materials Journal veröffentlicht.