Die BRECO Antriebstechnik Breher GmbH & Co. KG ist wohl einer der renommiertesten Hersteller von Zahnriemen aus Polyurethan und gilt auch als Pionier und technologischer Vorreiter. „Da wir Riemen definierter Länge sowie unendliche Riemen, die auf Wunschlänge verschweißt werden, herstellen, sind den Anwendungsmöglichkeiten kaum Grenzen gesetzt“, so BRECO Geschäftsführer Dr. Thomas Steinert. Dabei werden sämtliche Anforderungen für Lebensmittelindustrie und auch der Medizintechnik erfüllt.

Bei der Fertigung von Zahnriemen wurden bisher die verschiedenen Profile (mit Noppen, Mitnehmern oder anderen Zusatzwünschen) mittels Spritzguss hergestellt. Diese Profile wurden anschließend auf einen TPU-Riemen aufgeschweißt. „Zahnriemen sind eine ganz besondere Komponente in der Antriebstechnik. Sie bieten die Möglichkeit einerseits Übersetzungen in Riementrieben zu bewerkstelligen und ermöglichen Positions- und Maßgenaues Transportieren“, erklärt Breco Geschäftsführer Dr. Thomas Steinert. Aufgrund der – vor allem bei niedrigen Stückzahlen – hohen Werkzeugkosten, sah man sich bei Breco nach neuen Lösungen um. Und wurde bei HAGE3D fündig.

100 %ige Wertschöpfung mit der 3D-Druck Maschine

HAGE3D, bereits seit vielen Jahren einer der Namen im europäischen, industriellen 3D-Druck, überzeugte aufgrund der hohen Innovationskraft und der ausgereiften Technologie. Ein weiterer großer Vorteil sind die über 30 Jahre Erfahrung im Maschinenbau des österreichischen Unternehmens.

„Für uns war es wichtig, einen Lösungspartner zu finden, der unsere Anforderungen aus Maschinenbautechnischer Sicht versteht und in der Lage ist, das in einer Sondermaschine effizient umzusetzen. Zuverlässige, wiederholgenaue und präzise Ergebnisse sind für uns unabdingbar“, beschreibt Steinert den Auswahlprozess.

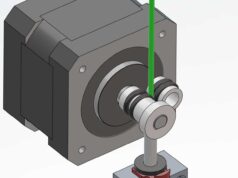

HAGE3D gelang es durch die Integration des 3D-Druck Systems in die bestehende Riemenfertigung, die Anforderungen umzusetzen. Das Transportsystem mit Riementrieb wird dabei in die Maschine hineingeführt, die Maschine dafür auf einer Seite geöffnet und das Achssystem des Druckers sowie die Düsenführung an die örtlichen Gegebenheiten angepasst.

„Die entwickelte Maschine ist die erste Maschine der HAGE3D Proline. Die Proline ist die erste industrielle Produktionslinie für die Kleinserienfertigung mittels additiver Technologie. Zukünftig können wir damit dem Markt der Takt- und Serienfertigung eine Lösung bieten“, so HAGE3D Geschäftsführer Thomas Janics.

Verlässliche und präzise Takt- & Serienfertigung

Mit dem Lastenheft wurde Ende 2019 gestartet, die fertige Maschine wurde im August 2020 ausgeliefert. Die Prozesssicherheit als auch die Schnelligkeit der Umsetzung sorgten bei Breco für Erstaunen. Alexander Uljanov, Produktentwickler bei Breco und federführend im Bereich Additive Fertigung, erinnert sich: „Uns hat begeistert, dass HAGE3D so unkompliziert an unsere Anforderungen herangegangen ist und uns bei der Lösungsfindung aktiv unterstützt hat. So konnten wir innerhalb sehr kurzer Zeit ein funktionsfähiges System in Betrieb nehmen!“ Seit Anfang Oktober, also nach nur kurzer Eingewöhnungszeit, arbeitet die Maschine produktiv und 100% wertschöpfend.

Zusätzlich zur HAGE3D Proline wurde auch ein HAGE3D 72L angeschafft. Das Standardmodell ist im täglichen Gebrauch zur Fertigung diverser Anwendungen und Hilfsmittel. Verarbeitet werden verschiedene Werkstoffe wie TPU und andere Standardkunststoffe.

„Uns geben die Maschinen die Möglichkeit, einerseits spezielle Kundenwünsche auch in niedrigen Losgrößen wirtschaftlich umzusetzen und andererseits auch weitere Anwendungsbereiche abzudecken. Beispielsweise die Herstellung von Montagewerkzeugen und Fertigungshilfsmitteln. Welche weiteren Möglichkeiten sich daraus noch ergeben werden, darauf sind wir schon gespannt und sind sicher, dass sich noch zahlreiche weitere Anwendungsmöglichkeiten ergeben werden!“ – so Uljanov abschließend.

Weitere Infos zu den großformatigen Industrie 3D-Druckern von HAGE3D: https://hage3d.com