Allgemeine Erklärung zu FDM

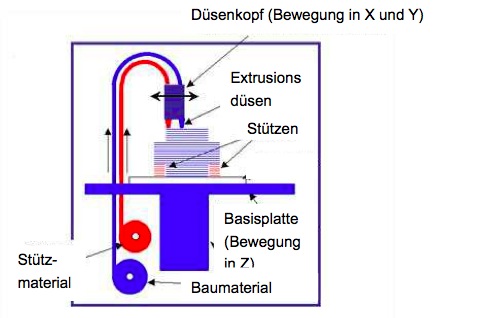

Die Fused-Deposition-Modelling Technologie zählt zu den so genannten Extrusionsverfahren. Ein thermoplastischer Kunststoff wird über eine Düse schichtweise aufgeschmolzen und über die beheizte Düse aufgetragen. Das Baumaterial wird normal in Drahtform zur Verfügung gestellt, es gibt aber auch einige Konzepte welche die Möglichkeit bieten Kunststoffgranulat zu verwenden. Die Düsen enthalten Heizspiralen welche das Material ein wenig über der Schmelztemperatur halten damit das Material einfach durch die Düse gepresst und eine Schicht des Modells formen kann.

Der Kunststoff härtet sofort nach dem austreten aus der Düse aus und verbindet sich mit der unteren Schicht. . Sobald eine gesamte Schicht gedruckt ist kann die Basisplatte um eine Schichtdicke nach unten verfahren werden und die nächste Schicht wird aufgetragen. Überhängende Strukturen werden mit Stützstrukturen fixiert, welche nach dem Fertigstellen des Bauteils entfernt werden können. Dies kann durch mechanische Einwirkung oder bei speziellen Stützmaterialien auch durch abwaschen gemacht werden.

Verschidene Materialien sind für diese Technologie verfügbar:

- Formwachse

- ABS

- Polypropylene

- Polyethylene

- Polycarbonate

- Polyamide

Der Einsatz von Polyamiden mit der FDM-Technologie

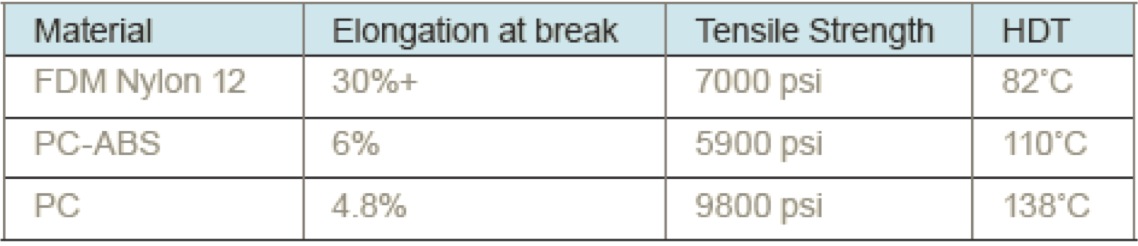

Erst vor kurzem ist es möglich geworden Polyamide mit dem FDM-Verfahren zu verarbeiten. Dadurch ist die Möglichkeit entstanden Bauteile mit sehr viel besseren Materialeigenschaften als bisher zu produzieren. Die Bruchdehnung ist oft durch den Widerstand des Materials bis zum Bruch bestimmbar, gemessen wird diese Eigenschaft durch die Verlängerung bis zum Bruch. Beispielhaft für diese Materialeigenschaften ist das Material FDM Nylon 12 (Kurzzeichen PA 12), des Unternehmens Stratasys, welches in nachfolgender Tabelle mit anderen Materialien welche für die FDM-Technologie verwendet werden verglichen wird:

Tabelle 1: Vergleich einiger Materialdaten

Man kann aus der Tabelle entnehmen dass das FDM Nylon 12 ca. vier bis fünf Mal so stark verformt werden kann als die anderen Materialien in dieser Tabelle. Außerdem hat das Material eine relativ geringe Schmelztemperatur wodurch das Material ungeeignet für Anwendungen in höheren Temperaturbereichen ist.

PA 12 weist eine gute chemische Resistenz und gute Schlagfestigkeit sowie einen hohen Ermüdungswiederstand auf. Auch wenn die Temperaturen unter den Gefrierpunkt sinken weisen Teile aus Polyamiden sehr hohe Schlagfestigkeit und Ermündungswiderstand auf. Bauteile welche mit diesem Material gedruckt werden weisen die beste Verbindung zwischen den einzelnen Schichten auf und sind nach der Fertigstellung Luft- und Wasserdicht. Die Wasseraufnahme ist sehr gering wodurch sich die Bauteildimensionen nur sehr gering ändern, auch wenn es sehr starke Schwankungen in der Luftfeuchtigkeit gibt. Bauteile aus Polyamiden haben eine gute Gleitfähigkeit und einen hohen Verschleißwiderstand.

Durch die große Verformung bis zum Bruch ist es Möglich Bauteile mit Pressungen oder mit sehr kleinen und oft verwendeten Schnappverschlüssen zu erstellen. Zu den Anwendungen im Luft-, Raumfahrt- und Automobilbereich zählen kundenspezifische Produktionswerkzeuge, Montagevorrichtungen und Prototypen für die Innenverkleidung, Lufteinlassbauteile mit geringer Wärmeleitfähigkeit und Antennenabdeckungen. Im Bereich der Produktentwicklung von Konsumgütern werden mit FDM Nylon 12 widerstandsfähige Prototypen für Teile mit Schnappverbindungen und Schlagschutzkomponenten gefertigt. Aktuell sind Bauteile welche aus FDM Nylon 12 gefertigt wurden die robustesten und Kunststoffbauteile die mit generativen Fertigungsverfahren hergestellt werden können. [4][5]

Literaturverzeichnis

- [1] M. Seefried, 2002. Seminarberichte (2002) 62: Rapid Prototyping. Deutschland:Herbert Utz Verlag Wissenschaft.

- [2] J. Novak-Marcincin, J. Barna, L. Novakova-Marcincinova,V. Fecova,. 2011. Analyses and Solutions on Technical and Economical Aspects of Rapid Prototyping Technology. Tehnicki Vjesnik – Technical Gazette, Vol. 18, No. 4.

- [3] Novak-Marcincin, J., Novakova-Marcincinova, L., Barna J., Janak, M. 2012. Application of FDM rapid prototyping technology in experimental gearbox development process. Tehnicki Vjesnik, Vol. 19, No. 3

- [4] Stratasys Inc., 2013. FDM Nylon 12 [online] Verfügbar unter: <http://www.3dvision.com/pdf/3D-printing/dimension/Nylon12_FAQs-11- 13%20General.pdf> [Zugriff am 24.06.2014].

- [5] Symetrics Solutions, 2013, New FDM Material : Nylon 12 Now available for Fortus 3D Production Systems [online] Verfügbar unter: <http://3dprintingcanadablog.com/2013/12/328/#.U6qVdLF-gzY>[Zugriff am 24.06.2014].

von Jonas Bachmann, BSc

In der Gastbeitrag Serie “Back to School” werden Arbeiten von Studenten des FH Technikum Wien veröffentlicht. Diese drehen sich um Additive Fertigung und die technischen Details die dahinter stehen. Die Studenten der Fachrichtung Mechatronik und Robotik publizieren hier ihre Arbeiten aus der Lehrveranstaltung Generative Fertigung mit Dr. Johannes Homa.

Zur Übersicht der Back to School Serie.

Wollen Sie auch einen Gastbeitrag schreiben? Kontaktieren Sie uns!