Ziel der Fallstudie ist die Entwicklung des Motorgehäuses für die Motorräder Energica Ego.

Das Motorgehäuse ist ein wichtiger Bestandteil des Elektromotorrads, das sich als äußerst komplex erweist.

In diesem speziellen Fall haben die Ingenieure von Energica und die Mitarbeiter der CRP zusammen an der Neugestaltung des Teils gearbeitet, das nicht nur den Rotor und den Stator, sondern auch das Getriebe beherbergen muss.

Das Motorgehäuse eines leistungsstarken Elektromotorrads wie der Energica Ego stellt daher eine äußerst präzise Komponente dar, aber nicht nur: Die zu stützende Antriebseinheit ist so leistungsstark, dass sie an jedes Fahrzeug angepasst werden kann.

Das Getriebe der Energica Ego verfügt über eine Kaskade an geradverzahnten Zahnrädern, welche die Umdrehungszahl des Ritzels auf die gewünschte Winkelgeschwindigkeit bringen.

Die Struktur beinhaltet eine Welle, an der das Ritzel montiert ist, das in die Kette eingreift, um die Bewegung auf den mit dem Hinterrad verbundenen Kranz zu übertragen.

All dies sorgt für den Fahrantrieb des Motorrads.

Bei der Neugestaltung der Komponente musste das Team von Energica und CRP verschiedene Anforderungen berücksichtigen, und zwar:

- Leichtigkeit (da der Elektromotor schwer ist, muss das Gehäuse leicht sein)

- Hoher Widerstand (da der Motor ein hohes Drehmoment erzeugt)

- Richtige Bemessung der Zahnräder und passende Wahl der Materialien

Außerdem sollte das Motorgehäuse auch teilweise zur Stützung des Rahmens dienen.

Erste Phase: Herstellung eines funktionalen Prototyps mit professionellem 3D-Druck

Das Team von CRP hat mit Hilfe des 3D-Drucks und der Materialien von Windform auf der Grundlage der Erfahrung von CRP Technology, dem Marktführer im Bereich des professionellen 3D-Drucks mit der Familie der Verbundwerkstoffe von Windform, einen Prototyp hergestellt.

Dank des mit der SLS-Technologie und dem Material Windform LX 2.0 (einem mit Glasfasern verstärkten Verbundwerkstoff auf Polyamidbasis, der nun durch die Weiterentwicklung Windform LX 3.0, einem nicht leitfähigen und temperaturbeständigen Material, ersetzt wurde) hergestellten Prototyps war es den Technikern möglich, die CAD-Zeichnung zu validieren, während die Mechaniker von Energica an der Entwicklung

des Modells arbeiten konnten: Dank der einzigartigen Materialeigenschaften von Windform, das die Herstellung funktionaler Prototypen gestattet, konnte dieser mit professionellem 3D-Druck hergestellte Prototyp direkt auf dem Motorrad montiert werden, wodurch eine vollständige Überprüfung der wichtigsten kritischen Punkte in Zusammenhang mit der Montage der einzelnen Teile (Bearbeitungstoleranzen, Rahmeneintritt, Montage der Zahnräder und ihre korrekte Funktion, Kabeldurchführungen) ermöglicht wurde und wodurch die Mechaniker eine konkrete Hilfe bei der Bewältigung der Probleme, die bei der täglichen Arbeit an einem Motorrad auftreten können, erhalten haben.

„Den Prototyp des mit 3D-Druck und Windform hergestellten Motorgehäuses mit den Händen berühren zu können“, so die Techniker der Energica Motor Company erklären „war für uns, die wir uns mit Problemen hinsichtlich Platzbedarf und Montage beschäftigen, äußerst wichtig. Auf diese Weise konnten wir konkret analysieren, ob das Teil z.B. einfach zu montieren und zu demontieren ist, ob alle Teile gut erreichbar sind, ob es möglich ist, Standardschlüssel zu verwenden…. Wer diese Art von Arbeit macht, muss sich in die Lage derjenigen versetzen, die das fertige Motorrad bedienen müssen, also die Kunden, aber auch die Händler und Mechaniker der Vertragswerkstätten.

Der Entwurf und die Herstellung eines Motorrads sind eine Teamarbeit mit Designern, Technikern und Ingenieuren.

Es ist notwendig, sich mit technologischen/technischen, Design- und Funktionsproblemen auseinanderzusetzen, und das Endziel ist es, die Arbeit dieser drei Sektoren aufeinander abzustimmen.

Die mit 3D-Druck und Windform hergestellten Prototypen ermöglichen es, die verschiedenen Elemente zu analysieren und sie bei Bedarf zu verbessern, wodurch die Entwicklungszeiten verkürzt und die Kosten gesenkt werden können.

In der Tat ist es dank der Kombination von SLS-Technologie und den Materialien von Windform möglich, eine kontinuierliche Untersuchung der Teile zu gewährleisten. Die aus den Windform-Materialien hergestellten Prototypen sind 100% funktionsfähig, wir können sie auf dem Motorrad montieren und direkt auf der Straße und der Strecke Tests durchführen.

Wir verschwenden dadurch keine Zeit, die in dieser Phase sehr wertvoll ist.

Gibt es konkrete Beispiele? Einer der häufigsten Fehler ist, dass der Zugriff auf eine Schraube durch den Rahmen verdeckt ist. Beim CAD kann man den Fehler sehen, aber es gibt so viele ähnliche Komponenten, dass einige unweigerlich übersehen werden…. Die Möglichkeit, das Teil in Form eines funktionsfähigen Prototypen zu analysieren und es direkt auf dem Motorrad zu montieren, stellt eine große Hilfe dar.“

Ein weiteres Beispiel: Das mit 3D-Druck hergestellte Motorgehäuse ermöglichte es uns, die Ölkanäle zu sehen und die Kanäle, die von der Pumpe zum Motor führen, bestmöglich zu analysieren.

Da dieser Motor über eine mechanische Pumpe verfügt, ist der Ölfluss umso größer, je höher die Drehzahl ist. Die Ölablasskanäle müssen verhindern, dass die Ölwanne geleert wird, das Öl muss schnell genug nach unten fließen können, damit der Schwimmer der Ölpumpe kontinuierlich Öl in den Kreislauf zurückführen kann. Es war sehr wichtig, alle Kanäle zu sehen, sie mit den verschiedenen Flüssen und allem, was damit zusammenhängt, zu analysieren.

Einige innere Kanäle sind sehr heikel, wir haben geprüft, ob es Bereiche gibt, in denen sich Öl ansammelt. Und das alles wurde durch den Prototypen aus Windform®-Materialien ermöglicht.

Zweite Phase: Herstellung des Aluminium-Prototyps aus einem Stück

Nachdem die CAD-Datei validiert war, ging es darum, die Materialien für die Herstellung eines Prototyps aus einer Aluminiumlegierung auszuwählen.

Die Anforderungen, die jenen der Welt des Automobilrennsports sehr ähnlich sind (und die CRP dank über 45 Jahren Tätigkeit im Bereich der Spitzentechnologien für die F1 sehr gut kennt), lauteten:

- Widerstandsfähigkeit

- Leichtigkeit

- Temperaturbeständigkeit

Nach der Auswahl der beiden Aluminiumlegierungen (6082 und Ergal 7075) hat CRP das aus einem Stück gefertigte Motorgehäuse mit 5-Achsen-Produktionssystemen von CRP Meccanica das sich seit fast 50 Jahren mit mechanischen CNC-Präzionsbearbeitungen für die leistungsstärksten und anspruchsvollsten Branchen wie Motorsport und F1 beschäftigt, hergestellt.

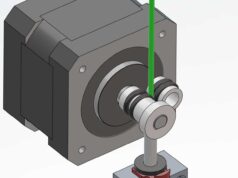

- Struktur des Teils

Der zentrale Teil, der gleichzeitig auch der größte ist, wurde zunächst mit einem Durchgangsfenster ausgestattet, um die Positionierung des Motors im Inneren zu ermöglichen. An jeder Seite war ein verschließbarer Deckel vorgesehen.

Auf einer der beiden Seiten war die Montage der Getriebekaskade geplant, auf der dann ein zusätzlicher Verschlussdeckel montiert wurde.

Im unteren Teil befand sich die Welle zur Übertragung der Bewegung auf das Ritzel, sowie die Ölwanne (die ursprünglich mit LS-Technologie und Windform GT, einem mit Glasfasern verstärkten, flüssigkeitsbeständigen und elektrisch nicht leitenden Verbundwerkstoff auf Polyamidbasis, hergestellt worden war).

Der innovative Ansatz beim Einsatz fortschrittlicher Materialien und Technologien, kombiniert mit der jahrzehntelangen Erfahrung im Dienste der Kunden, hat es CRP ermöglicht, in kurzer Zeit die am besten geeigneten Materialien auszuwählen: die Legierung 6082 für den großen Teil und Ergal 7075 für die Abdeckungen.

„Diese Phase“, erklären die Techniker von Energica, „wurde in sehr kurzer Zeit abgeschlossen. CRP hat uns stark unterstützt und wir hatten keinerlei Probleme mit dem Teil, weder bei den Tests am Prüfstand noch bei der Montage am Motorrad: Die geforderten Toleranzen waren sehr kompliziert und streng, da das Projekt zwei Reihen an Lagern (jene am Motor plus jene an der Außenseite der Welle) vorsah, die eine einwandfreie Funktion der Zahnräder gewährleisten mussten.

Anschließend konnten wir das Projekt auf der Straße validieren.“

Dritte Phase: Rapid casting und Vorserie

In der nächsten Phase ging es um die Herstellung von Modellen für die Vorserie.

In diesem Fall hat sich das Team von CRP für das Verfahren des Rapid Casting mit Aluminiumguss und gesintertem Sand entschieden. Diese Entscheidung wurde auf Grund der raschen Durchführung dieser Technologie gewählt, aber nicht nur: „Für den Prototyp“, erklärt das Team von CRP, „haben wird die Legierung verwendet, die für die nächste Phase, die Endproduktion, ausgewählt worden war.”

Auf diese Weise konnten Studien, Änderungen und Bearbeitungen direkt am Gussteil durchgeführt werden, wodurch die endgültige Validierung des Projekts ermöglicht wurde.

Energica konnte so von einer deutlichen Reduzierung der Kosten sowie der Time-to-Market profitieren.