Ziel: eine 3D-gedruckte Hirn-Schnittschablone für die veterinärmedizinische Universität Wien anzufertigen und einen Monat zu sparen

Mittel: RangeVision Spectrum, Drehteller TS, ScanCenter NG, Autodesk Fusion 360, Formlabs Form 3

Summary: Ein Schweinehirn wurde mittels des RangeVision Spectrum 3D-Scanners gescannt. Das Flächenmodell wurde zur Weiterverarbeitung und Vorbereitung eines Objekts fürs 3D-Drucken befördert. Nach dem 3D-Drucken wurde eine Hirn-Schnittschablone nachbearbeitet, um ein höherer Grad an Robustheit zu erzielen. Infolgedessen erhielten die Forscher eine Schablone, die bis zu 6 Wochen Lieferzeit und bis zu 2000 Euro spart.

Die 3D-Drucktechnologien bzw. 3D-Drucken und 3D-Scannen verbreiten sich sowohl im Bereich Medizin, als auch Tiermedizin, immer weiter. Unser Geschäftspartner 3Dee wurde von der Veterinärmedizinischen Universität Wien beauftragt eine Schweinehirn-Schnittschablone mittels 3D-Drucktechnologien anzufertigen.

In einem seiner Forschungsprojekte untersucht die Universität unterschiedliche Hirnsegmente von Hausschweinen. Die Organe müssen dazu vorsichtig aufgeteilt werden. Da es sich um ein sehr weiches, empfindliches Gewebe handelt, ist bei der Segmentierung eine Schneideschablone notwendig, damit unnötige Beschädigungen verhindert werden können.

Fachbezogene, aus Aluminium gefräste, Schablonen kosten von 1000 bis zu 2000 Euro, und die Lieferzeit beträgt bis zu 6 Wochen.

Im Gegensatz zu den konventionellen Schablonen ist die 3D-gedruckte Version innerhalb von 14-16 Stunden einsatzbereit und kostet erheblich weniger im Vergleich zu den gefrästen Versionen.

Um eine 3D-gedruckte Hirn-Schnittschablone anzufertigen, werden von unseren Geschäftspartnern einige Schritte unternommen. Dazu gehören das 3D-Scannen des Hirns, die Modellierung der zukünftigen Schablone, das 3D-Drucken und die Nachbearbeitung.

Für das 3D-Scannen haben sich die Forscher für den RangeVision Spectrum 3D-Scanner entschieden. Dieses Modell ermöglicht die Digitalisierung von Objekten mit der 3D-Auflösung von bis zu 0,06 mm und 3D-Präzision von bis zu 0,04 mm und eignet sich besonders für Wissenschafts- und Forschungszwecke.

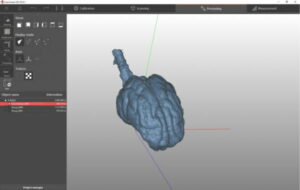

Der 1. Schritt: 3D-Scan des Hirns

Das auf eine Temperatur von 0° C gekühlte Hirn wurde auf dem automatischen Drehteller TS gesetzt. Die Oberfläche des Organs war relativ homogen, ließ aber einen Anteil des anfallenden Lichts nach innen eindringen. Um die bestmögliche Qualität von 3D-Scans zu erzielen wurde der HDR-Modus aktiviert, und eine spezielle schwarze Platte eingesetzt.

Während dem 3D-Scannen wurden zwei 360°-Aufnahmen gefertigt. Der Vorgang hat 20 Minuten in Anspruch genommen. Danach folgte die von 10-15 Minuten Nachbearbeitung der Resultate mittels der ScanCenter NG Software.

Das Flächenmodell wurde im STL- Dateiformat gespeichert.

- 3D-Scanner: RangeVision Spectrum 3D scanner

- 3D-Auflögung: 0.12 mm

- 3D-Präzision: 0.03 mm

- Zeitaufwand: 30-35 Minutes

- Software: RangeVision Scan Center

- Nachbearbeitung: RangeVision Scan Merge

- Drehteller: TS12

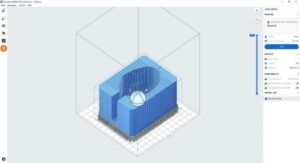

Der 2. Schritt: Modellierung

Das mit dem 3D-Scanner erzeugte Flächenmodell wurde in Autodesk Fusion 360 importiert, sodass anschließend die Schablone modelliert werden konnte. Der Zeitaufwand lag bei ca. 2 Stunden. Die einzelnen Segmente waren 5 mm dick. Dazwischen wurde für das Messer (Stärke 0,5 mm) 0,6 mm breite Spalte gesetzt. Anschließend wurde die Schablone ins STL-Dateiformat exportiert und für den weiteren 3D-Druck vorbereitet.

Der 3. Schritt: 3D-Druck

Das Flächenmodell der Schablone wurde anschließend mit LFS -Technologie (SLA) auf einem Formlabs Form 3 3D-Drucker entsprechend der eingesetzten Auflösung von 0.1 mm gedruckt. Der Zeitaufwand lag bei ca. 10 Stunden.

Aufgrund der soliden Struktur wurde die Schablone völlig gefüllt gedruckt. Dabei wurde relativ viel – 394 ml – Formlabs Gray Resin Material verbraucht. Das bedeutete Materialkosten in der Höhe von € 51,87.

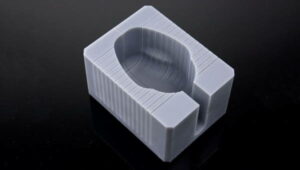

Der 4. Schritt: Nachbearbeitung des ausgedruckten Modells

Um die Lebensdauer und die Robustheit der Schablone zu maximieren, wurde das ausgedruckte Modell im Form Cure bei einer Temperatur von 80 °C und bei UV-Licht behandelt.

Endergebnis:

Die Forscher haben in Laufe von ca. 11 Stunden die Schablone geschafft. Bei der Bestellung konventioneller Schablonen haben sie ca. 6 Wochen Lieferzeit gespart. Auf diese Weise, konnte die Universität kostengünstige Schablonen bald bekommen. Das war eine ideale Lösung.

Additivtechnologien verändern unser Leben in Echtzeit. Heutzutage scheint es nicht nötig zu sein, wochenlang zu warten, um die benötigten Bestandteile für Ihre Arbeit zu erhalten. Mit 3D-Scannern und 3D-Druckern können wir nicht nur Zeit, sondern auch Geld sparen. Es gilt für alle Bereiche, einschließlich Wirtschaft, Wissenschaft und Hobbys.