Für das Buchmann-Institut für Molekulare Bio-Wissenschaften an der Goethe-Universität in Frankfurt konnte Boston Micro Fabrication (BMF) mit dem neuartigen 3D-Druckverfahren der Projektionsmikro-Stereolithografie (PµSL) erfolgreich Versuchstiterplatten für das Thermoformen von Mikroskopierfolien produzieren.

Das Buchmann Insitut für Molekulare Bio-Wissenschaften widmet sich dem Verständnis von makromolekularen Komplexen, insbesondere den molekularen Mechanismen, die den Zellfunktionen zugrunde liegen. In der Forschungsgruppe zur Physikalischen Biologie von Professor Dr. Ernst Stelzer koordiniert Dr. Francesco Pampaloni, ein fest angestellter Wissenschaftler und Principal Investigator (PI) am Institut, Forschungsprojekte mit Doktoranden und Studenten, welche mikroskopische Beobachtungen von größere Zellkulturen und Geweben auch in optischen Schnitten erfordern.

Zellkulturen untersuchen

Für diese mikroskopischen Untersuchungen werden regelmäßig positive Mikroformen benötigt, um Objektträger mit speziell geformten Vertiefungen für die Untersuchung von Zellkulturen, Gefäßen und Bioreaktoren herzustellen. „Dabei spielt die exakte Positionierung der Zellen und Zellverbände eine große Rolle“, berichtet Dr. Pampaloni. „Die Objekte sollen sich in Pyramiden, Tetraedern oder Halbkugeln selbst zentrieren, damit sie unter dem Mikroskop besser aufzufinden und zu beobachten sind.“ Die Formen dafür werden jeweils mit computergestützter Design-Software (CAD) entwickelt und in verschiedenen Anordnungen kombiniert.

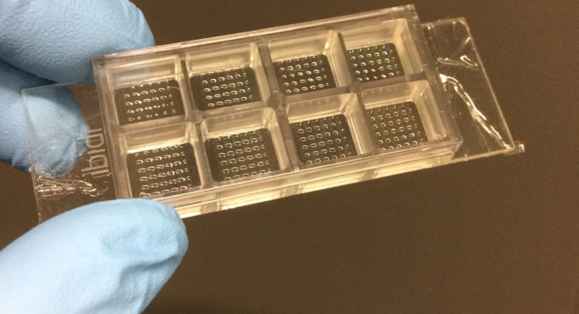

Anschließend werden sie für das Vakuum-Thermoformen verwendet. Hier wird eine thermoplastische Platte mit Hilfe von Vakuumdruck auf die konvexe Form gezogen. So lassen sich sehr dünne Platten oder Folien aus fluoriertem Ethylen-Propylen (FEP) in die erforderlichen Formen von Mikrotiterplatten bringen. Sie weisen Vertiefungen mit prismatischen, pyramidalen oder halbkugelartigen Formen auf. „Damit fördern wir die Bildung von Sphäroiden mit hoher Dichte“, sagt Dr. Pampaloni. „Der Durchmesser dieser zellulären Sphäroide, die in den Mikrovertiefungen kultiviert werden, beträgt jeweils etwa 100-200 µm.“ Die ultradünnen FEP-Folien, die im Vakuum auf die Mikroformen gebracht werden, erleichterten die Analyse der Zellkulturen in der Lichtmikroskopie, einer gängigen Analysetechnik.

3D-Druck für positive Mikroformen

Beim Vakuumtiefziehen hängt die Qualität des Endprodukts stark von den Formeigenschaften wie Oberflächendetails und Glätte ab. Außerdem sind Formwerkstoffe mit den richtigen thermischen und mechanischen Eigenschaften erforderlich, um Qualität und Konsistenz zu gewährleisten. Dr. Pampaloni hatte verschiedene Methoden der Mikrofabrikation ausprobiert, war aber mit den Ergebnissen nicht zufrieden.

Der 3D-Druck mit SLA-Technologie eignet sich prinzipiell zur Herstellung der Positivformen und bietet einen schnellen Weg von der Konzeption über das Design zur Produktion. Die Anwendung erforderte jedoch zusätzlich die Realisierung von kleinen, komplexen Formen mit hoher Auflösung. Außerdem werden hochleistungsfähige Materialien verwendet, die eine gleichbleibend hohe Qualität der Ergebnisse mit der FEP-Folie unterstützen sollen. „Mit den vorhandenen 3D-Druckern der SLA-Technologie waren wir nicht in der Lage, derart kleine Merkmale mit hoher Auflösung und Genauigkeit zu produzieren“, berichtet Dr. Pamploni. Im Frühjahr 2020 entdeckte er dann das neue Verfahren der Projektionsmikro-Stereolithographie (PµSL) von Boston Micro Fabrication (BMF).

Die PµSL-Technologie von BMF erreicht eine Auflösung von 2µm~10µm und eine Toleranz von +/- 5µm~25µm. Darüber hinaus arbeiten 3D-Drucker mit PµSL in höherer Geschwindigkeit, als andere Methoden der Mikrofabrikation. Die 3D-Drucker der microArch-Serie von BMF sind die ersten kommerziell erhältlichen Mikrofabrikationsgeräte auf Basis der PµSL-Technologie.

Produktion von Versuchsteilen

Anhand von STL-Dateien, die Dr. Pampaloni im Mai 2020 zur Verfügung stellte, druckte BMF die gewünschte Testserie von acht Mikroformen mit einer Schichtauflösung von 8µm. Bei der Projektions-Mikro-Stereolithografie werden Bauteile schichtweise in einem photochemischen Verfahren hergestellt. Ein lichtempfindliches, flüssiges Harz wird mit UV-Licht bestrahlt wird, sodass eine Polymervernetzung und Verfestigung stattfindet. Um bestimmte Bereiche einer Schicht ein- oder auszublenden, wird die STL-Datei in eine Reihe von 2D-Abbildern zerlegt, die als digitale Masken bezeichnet werden. Jede Schicht hat eine Maske, die Schichten werden nacheinander aufgebaut, bis die gesamte 3D-Struktur fertiggestellt ist. Zur Herstellung der einzelnen Schichten werden die Schnittdaten an ein microArch 3D-Drucksystem gesendet. Dort ermöglicht PµSL eine kontinuierliche Belichtung der Schichten, was die Verarbeitung beschleunigt. Das offene Materialsystem von BMF umfasst technische und medizinische Polymere, die den 3D-Druck von gleichbleibend hochwertigen Teilen wie Mikroformen erlauben. Innerhalb von drei Wochen wurden die Testteile geliefert.

Weitere Zusammenarbeit geplant

“Wir haben die BMF-Teile ausgiebig auf ihre Eignung als Positivformen für die Thermoformung von Mikro-Vertiefungen getestet“, erklärt Dr. Pampaloni. “Die Formen von BMF haben im Vergleich zu anderen, die wir ausprobiert haben, eine bessere Auflösung und Oberflächengüte, so dass sie in der Tat sehr gut für das Thermoformen der für die Zellkultur erforderlichen Mikromerkmale geeignet sind.”

Schon bald soll eine größere Form 3D-gedruckt werden, die zur Herstellung von 96 Vertiefungsplatten verwendet wird. Die Qualität der 3D-gedruckten Teile war perfekt für das Vakuumtiefziehen mit FEP-Folie geeignet. Insbesondere die Glätte und die Details, die durch den Einsatz der PµSL-Technologie erzielt wurden, übertrafen die 25µm bis 50µm Auflösung von Standard-SLA-Druckern bei weitem. Die thermischen und mechanischen Eigenschaften des 3D-gedruckten Materials von BMF stellten zudem die Qualität und Konsistenz des Endprodukts sicher.

„Der Service von BMF war sehr offen und hilfreich, unsere Erwartungen an Toleranz und Präzision wurden eingehalten und die Teile wurden pünktlich geliefert“, sagt Dr. Pampaloni. „Wir freuen uns auf weitere Projekte.“

Das Buchmann Institut

Das Institut wurde 2009 als Teil des Clusters of Excellence Frankfurt für Makromolekulare Komplexe (CEF) gegründet. Sein Ziel richtet sich auf das Verständnis makromolekularer Komplexe, insbesondere der molekularen Mechanismen, die zellulären Funktionen zugrunde liegen. Das Institut besteht aus zweiundzwanzig wissenschaftlichen Gruppen in verschiedenen Disziplinen wie Biologie, Physik, Chemie und Medizin. Es widmet sich der Grundlagenforschung mit biomedizinischer Relevanz, der Ausbildung junger Wissenschaftler und der Entwicklung von Spitzentechnologien in den Lebenswissenschaften.

Bildunterschrift: Tiefgezogene sphärische Mikrovertiefungen aus FEP-Folie, hergestellt in einem Schieber mit acht Vertiefungen