CRP Technology hat die tragende Struktur, Sohle, Zwischensohle, Stollen und Rippen, aus dem kohlenstofffaserverstärkten Verbundwerkstoff Windform SP hergestellt. Das Ergebnis ist ein sehr zweckmäßiger und in Bezug auf kundenspezifische Gestaltung, Technologie und verwendete Materialien innovativer Prototyp. Windform SP hat es ermöglicht, einen speziellen Stollenschuh zum Laufen auf der Bahn zu entwickeln, der auch bei geringer Dicke gute elastische Eigenschaften und eine hohe Verformungsbeständigkeit aufweist.

Der Mittelstreckenläufer Miro Buroni hat Pleko entwickelt, einen personalisierten Sportschuh, der dank der verwendeten Technologien und der für die Produktion verwendeten Materialien bahnbrechend ist.

Miro nutzte das Fachwissen und die Unterstützung von Diadora für die historische Analyse und das Design und von CRP Technology für die Herstellung des tragenden Teils des mit professionellem 3D-Druck (selektivem Lasersintern) und Verbundmaterial gefertigten Schuhs.

Die Entwicklung der Plekos begann mit dem dreidimensionalen Abtasten des Fußes des Athleten und biomechanischen Analysen des Verhaltens während des Laufens, beim Aufsetzen des Fußes und dessen Drucks auf den Boden. Das daraus entstandene Mapping ermöglichte es Buroni, den Schuh genau nach den Bedürfnissen des Sportlers zu modellieren und auch die Traktionselemente – die so genannten „Stollen“ – an ganz bestimmten Stellen unter der Sohle anzuordnen.

Die Analyse der Kraft, die der Sportler beim Laufen auf den Schuh ausübt, und der damit verbundenen Anforderungen zeigten auch, dass der Erfolg des gesamten Projekts – die hundertprozentige persönliche Gestaltung des Schuhs zur Verbesserung der Leistung des Sportlers – vom Material für die Sohle, die Zwischensohle, die Stollen und die Rippen abhängt. Nur ein Material mit ausgezeichneten mechanischen Eigenschaften würde es Buroni ermöglichen, innovative Schuhe im 3D-Druck herzustellen.

Nach der Entwicklung des Designs der Plekos entschied sich Buroni für die additive Fertigung, um die tragende Struktur herzustellen.

Die Suche konzentrierte sich auf ein Unternehmen, das einen professionellen Service für den 3D-Druck und ein Material mit „ausgezeichneter Biegefestigkeit“ bieten konnte.

Aus diesem Grund wählte Buroni die Firma CRP Technology und eines ihrer Spitzenmaterialien, Windform SP, für das Powder Bed Fusion-Verfahren / das selektive Lasersintern.

Windform SP ist ein mit Kohlenstofffasern verstärktes Material auf Polyamidbasis mit ausgezeichneten Eigenschaften in Bezug auf Verformungsbeständigkeit und Elastizität: „Das sind genau die Eigenschaften, die ein Sportschuh haben muss“, kommentiert Buroni.

„Windform SP“, unterstreicht Miro, „ermöglicht die Herstellung von Teilen mit sehr geringen und widerstandsfähigen Dicken. Diese Eigenschaft hat es mir ermöglicht, eine Reihe von Verbesserungen am traditionellen Spezialsportschuh vorzunehmen, unter anderem die perfekte Umhüllung des Fußes, was zu mehr Komfort und einer besseren sportlichen Leistung führt.“

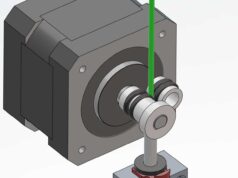

Der Teil aus Windform SP

CRP Technology hat die tragende Struktur des Sportschuhs in einem einzigen Stück gefertigt: Sohle, Zwischensohle, Stollen und Rippen. Die Rippen beginnen unter der Sohle an den Linien, an denen beim Laufen die maximale Belastung entsteht. Die gesamte Struktur aus Windform SP sieht daher beinahe wie ein Käfig aus, dessen Aufgabe es ist, den Fuß zu stützen, um die Lauftechnik zu verbessern, die kinetische Energie zu kanalisieren und deren Verlust auf das Minimum zu reduzieren, um eine perfekte Verbindung zwischen dem Fußsystem und der Laufbewegung zu gewährleisten.

Im Inneren des Teils aus Windform SP befindet sich das sockenförmige Oberteil, das fast vollständig von der Struktur unabhängig ist und nur als Schutz für den Fuß dient.

Auch die Stollen unter der Sohle sind aus Windform SP hergestellt.

„Während des Laufens – erklärt Buroni – wird eine beträchtliche Kraft auf die Schuhe ausgeübt, die durch den von der kinetischen Kette des Körpers des Sportlers erzeugten Schwung entsteht.

Die Stollen an der Sohle ermöglichen einen geringen Kraftverlust, andererseits ist die Beanspruchung am Schuh maximal. Diese Beanspruchung ist äußerst wichtig, um den Lauf und die Leistungen bei den Wettläufen zu verbessern.“

„Dank der rauen Stellen und der Greifpunkte, die ich unter der Sohle angeordnet habe“, fährt Miro fort, „ermöglicht es der „Käfig“ aus Windform SP dem Athleten, die größtmögliche Kraft zu entwickeln, ohne dass Energie verloren geht. An den Stellen, an denen am meisten Druck durch den Fuß ausgeübt wird, habe ich tiefere Traktionselemente angebracht und in den anderen Bereichen kleinere Greifelemente gelassen, die aber in jedem Fall für die Leistungsfähigkeit des gesamten Systems von grundlegender Bedeutung sind.“

Nach Abschluss der Herstellung des tragenden Teils und nach den letzten Tests des fertigen Schuhs zeigte sich Buroni sehr zufrieden mit den erzielten Ergebnissen: „Die Planungs- und Fertigungstechnologien sowie die mechanischen Eigenschaften des Materials haben dem gesamten Projekt einen starken innovativen Charakter verliehen, der es ermöglicht, das Maximum bei der persönlichen Gestaltung und Spezialisierung zu erreichen. Ich bin sehr zufrieden mit meinen mit 3D-Druck und Windform SP gefertigten Plekos.“