Bei den Rapid-Technologien Fused Deposition Modelling (FDM) und Fused Filament Fabrication (FFF) sind zahlreiche thermoplastische Materialien verarbeitbar, größtenteils Kunststoffe. Im Rahmen einer Projektarbeit der Hochschule Kaiserslautern am Standort Pirmasens, wurden die gängigsten Filamentmaterialien ABS und PLA näher untersucht und hierbei optimierte Verarbeitungsparameter erstellt.

Slicer-Parameter

Die Verarbeitungsparameter, welche in der Slicer-Software einzugeben sind, wurden auf Grundlage thermischer Untersuchungen sowie Drucktests von Projektleiter von B.Eng. Sebastian Baumgärtner generiert. Die relevantesten Parameter sind:

- Düsen- und Heizbett-Temperatur (= extruder-/bedtemperature)

- Durchmesser des Filaments vor- und nach Düsenaustritt (= filament diameter/extrusion width)

- Art und Dauer der Luftkühlung (= cooling),

- „Massedurchsatz“ des Filaments (= extrusion multiplier),

- Schichthöhe (= layer height),

- Anzahl der äußeren „Hüllen“ (= vertical shells),

- Solidität des zu druckenden Objekts (= infill),

- Fahr- und Druckgeschwindigkeit des Druckerkopfs (= speed)

Es gilt zu beachten, dass die ermittelten Parameter lediglich als Richtlinien zu betrachten sind. Jeder Desktop 3D-Drucker hat seine eigene Charakteristik und es erfordert Feinabstimmungen und Optimierungen im Bezug auf diese Einstellungen, um letztendlich optimale Druckergebnisse zu erzielen.

So ist beispielsweise bei mechanisch stark beanspruchten Teilen der Parameter „Fill densitiy“ unter dem Reiter „Infill“ zu erhöhen, hierdurch wird die Festigkeit durch Ausfüllung des Bauteileinnenraums erhöht. Bei sehr stark beanspruchten Teilen ist gar ein Wert von 0,8 bis 1,0 (80-100 % Füllung) empfehlenswert sowie das Füllmuster „rectilinear“. Bei Teilen mit sehr engen Radien und Elementen im Millimeterbereich (Zylinder, Säulen, Kanten, Ecken, etc.), ist eine Senkung der Druckgeschwindigkeit sinnvoll, etwa ein Wert zwischen 10-20 mm/s. Ebenso eine intensivere Kühlung, beispielsweise durch Anbringen eines 2. Lüfters oder durch Erhöhung der Rotationsgeschwindigkeit („Fan speed“) des Lüfters. Bei größeren Bauteilen ohne komplizierte Geometrien kann mit 20-100 mm/s gedruckt werden.

Die Parameter wurden auf Grundlage von DSC- und MFI-Messungen sowie anschließenden Drucktests erstellt. Bei den thermischen Untersuchungen wurden Eigenschaftswerte, wie Schmelz-, Kristallisations- und Glasübergangstemperaturen, Fließfähigkeit, Zähigkeit sowie Reaktions-Enthalpien ermittelt.

| Parameter | ABS | PLA |

| Extruder/Düsentemperatur [°C] | 220 – 245 | 185 – 210 |

| Heizbetttemperatur [°C] | 90 – 115 | 55 – 70 |

| Druckgeschwindigkeit [mm/s] | 20 – 100 | 20 – 100 |

| Layer Height [mm] | düsen-abhängig | düsen-abhängig |

| Vertical Shells [Anzahl] | 1 – 2 | 1 – 2 |

| Horizontal Shells, Solid Layers [Anzahl] | 2 – 4 | 2 – 4 |

| Filament Extrusion Multiplier [Faktor] | 0,9 – 1,1 | 0,9 – 1,1 |

| Default Extrusion Width [Faktor] | düsen-abhängig | düsen-abhängig |

| Infill [%] | 0,15 – 0,35 | 0,15 – 0,35 |

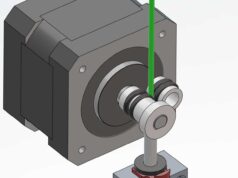

Zur Bestimmung der angegeben Parameter wurden neben den Ergebnissen der thermischen Untersuchungen auch Drucktests in Form von qualitativen Bewertungen selbst konstruierter Kalibrier- und Testmodelle (Abbildung) mit einbezogen.

Gerne können Sie diesen Artikel in sozialen Netzwerken oder Medien verbreiten, ihn kommentieren, Fragen stellen oder mir schlicht Ihre Meinung mitteilen. Sie erreichen mich unter der angegebenen E-Mail-Adresse.

Autor: Sebastian Baumgärtner

Mail: sbaumgaertner007@yahoo.de

© Pictues: FH Kaiserslautern