Hier ist Tundra-M, der funktionale Prototyp, der mit der Technologie des selektiven Laser-Sinter und der Materialien Verbundwerkstoffe Windform® hergestellt wurde

Die Windform® Verbundwerkstoffe, die mithilfe von CRP Technology (ein Unternehmen der Gruppe CRP, das seit 20 Jahren Marktführer im professionellen 3D Druck aus Windform® Verbundmaterialien ist) für die Motorsport Industrie entwickelt wurden, finden nun einen großen Anwendungsbereich innerhalb der wettbewerbsfähigeren und weiter fortgeschrittenen Sektoren vor, wie zum Beispiel die der professionellen Dronen.

Der Anwendungsfall zeigt die Realisierung eines Flugzeugs, das durch die selektive Laser-Sinter Technologie und die Verbundwerkstoffe Winform® ferngesteuert wird.

Das Projekt umfasste CRP Technology und Hexadrone, ein französisches Unternehmen, das Marktführer in der Konstruktion von industriellen und multifunktionalen Dronen ist.

Hexadrone hat CRP Technology für die Realisierung des funktionalen Prototypen Tundra-M kontaktiert, das erste baukasten-Dronen der französischen Firma.

Der Prototyp Tundra-M wurde in der Fabrik in Modena von CRP Technology entwickelt, für den professioneller 3D Druck und die beiden Verbundwerkstoffe der Familie Windform®, Windform® XT 2.0 und Windform® SP, die mit Kohlefaser umfasst sind, genutzt wurden.

Die vier Arme wurden aus Windform® XT 2.0 hergestellt, während das Hauptgerüst (zentraler Körper/Rumpf/Karosserie) aus Windform® SP konstruiert wurde.

Die Kollaboration mit CRP Technology

Der Geschäftsführer von Hexadrone, Alexandre Labesse, kommentierte: „Als wir angefangen haben unsere Drone zu entwerfen, haben wir uns für eine vorsichtige und sorgfältige Herangehensweise entschieden, der gleichzeitig in mehrere Richtungen offen ist.

Wir haben nicht nur diverse Partner mit einbezogen, mit denen sofort eine solide Vertrauensbasis entstanden ist, sondern im Lauf von zwei Jahren der Forschung, Entwicklung und kontinuierlicher Konsultationen, haben meine Teilhaber und ich von unseren Kunden Ratschläge und Zeugnisse eingeholt, die uns sehr bei der Vervollständigung der idealen Lösung geholfen haben.”

„CRP Technology hat uns seit Beginn unterstützt: Denn als wir Tundra-M entworfen haben, hatten wir die Materialien bereits im Hinterkopf, die CRP dann nutzen würde, um die verschiedenen Komponenten zu kreieren.

Der Kern des Projektes liegt genau darin: oder eine Drone konzipiert zu haben, die aus vielen Teilen besteht, die zusammengebaut werden. Es gibt ein Chassis, das aus mehreren Teilen besteht; die Gelenke; ein schnelles Verbindungs- und Freigabesystem – von uns patentiert; die Komponenten, die das System der mobilen Arme bilden – ein anderes unserer Patente.“

Labesse führt aus: „Diese Technologie und diese Materialien, den wir uns dank CRP Technology annähern, haben uns Zeit und Geld gespart und jetzt erlauben sie uns gelassen die Produktionsphase anzugehen.”

Die spezifischen Anfragen von Hexadrone an CRP Technology für die Realisierung von Tundra-M bestanden aus: einem schnellen Iterationsprozess, dem bestmöglichen Verhältnis zwischen Strukturstärke und Anwendungsgewicht, der Erreichung eines optimalen Resultats und der Herstellung einer Prototypen, der auf mehrere Funktionen reagiert.

CRP Technology hat die angeforderte Unterstützung zugesagt und schnell auf die Anfragen der Kunden reagiert und volle Unterstützung und die bestmögliche Qualität angeboten.

Alexandre Labesse hat angekündigt:

„Der innovativste Aspekt des Sinter-Lasers mit den Windform® Verbundmaterialien steckt in der Möglichkeit, funktionale Prototypen herzustellen, die von allen Vorteilen des Spritzgießens profitieren, jedoch ohne die Nachteile, von denen diese traditionelle Technologie noch bezüglich Kosten und Fristen betroffen ist.

Die ausgesuchten Windform® Materialien, die ähnliche Eigenschaften besitzen wie die Materialien, die wir während der Produktion verwenden wie Dichte, Farbe, Zugfestigkeit, Elastizitäts- und Biegemodul und Bruchdehnung.

Die Laser-Sinter-Technologie und Windform® haben uns erlaubt den Drohne-Prototypen in realen Bedingungen zu testen.”

Die aus Windform® hergestellten Teile

Einige der aus Windform® SP und Windform® XT 2.0 produzierten Teile sind:

- Der zentrale Körper, bestehend aus Chassis und einer entfernbaren Abdeckung. Diese Komponente beinhaltet den neuralgischen Kern der Tundra-M, unter anderem die Hauptschaltkreise und das Kühlsystem.

Alexandre Labesse: „Um diese Komponente zu konzipieren, brauchten wir ein starkes, resistentes und wasserabweisendes Material.

Der zentrale Körper ist auch mit einem Rettungsfallschirm und zwei Batterien ausgestattet.

An ihr befinden sich auch die vier ausziehbaren Modularme.“

Für die Herstellung des zentralen Körpers wurde der mit Kohlenstofffasern versetzte Verbundwerkstoff Windform® SP ausgewählt.

Auch die Stützfüße sind aus Windform® SP.

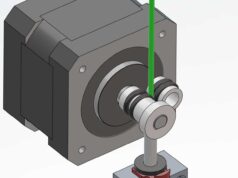

- Die entfernbaren Stützarme und Motorhalterungen. Die Stützarme können dank einer Ver- und Entriegelungsvorrichtung ausgetauscht werden, die es dem Piloten ermöglicht, die vier Arme durch einen patentierten Ring am zentralen Körper zu befestigen.

Die Arme und die Halterungen wurden aus Windform® XT 2.0 hergestellt, dem mit Kohlenstofffasern versetzte Verbundwerkstoff.

Die Technologie des selektiven Laser-Sinter in Kombination mit den Verbundwerkstoffen Windform®: Die Vorteile laut Hexadrone

Die von Hexadrone untersuchten Vorteile durch die Nutzung der selektiven Laser-Sinter Technologie in Kombination mit den Verbundwerkstoffen Windform® sind wie folgt:

- Der Preis macht diese Technologie – in Verbindung mit den Windform® Materialien – eine intelligente Lösung im Vergleich zur Kunststoffeinspritzung insbesondere dann, wenn Iterationen durchgeführt werden müssen.

Aus ökonomischer Sicht wird die Kunststoffeinspritzung als zu riskant angesehen, insbesondere, wenn nach der Anfertigung der Form Designdefekte festgestellt werden (mit anderen Worten, wenn die Form obsolet wird und es nicht möglich ist sie für das Unternehmen profitabel zu nutzen, außer durch kostspielige Eingriffe).

- Die neutrale Farbe und Textur, die für Dronen-Prototypen geeignet ist.

- Die thermischen Eigenschaften der Windform® Materialien, geeignet für Dronen-Prototypen.

- Die mechanischen Eigenschaften, die die Windform® Materialien bezüglich der verschiedenen Belastungen, denen eine Drone während des Fluges ausgesetzt ist, sehr wettbewerbsfähig gegenüber dem geschmolzenen und gespritzten Plastik macht.

- Die elektrische Resistenzfähigkeit der Windform®

- Die Widerstandsfähigkeit gegen Feuchtigkeit. Dank der geringen Aufnahme von Feuchtigkeit erwiesen sich die Windform® Materialien als geeignet für die Tundra-M, eine Drone für extreme Wetterbedingungen.

Die Technologie des selektiven Laser-Sinter in Kombination mit den Verbundwerkstoffen Windform®: Die von Hexadrone durchgeführten Tests

Die von Hexadrone durchgeführten Tests am Prototypen Tundra-M sind:

- Die An- und Abmontieren Tests diverser Teile zur Prüfung der Struktur und der Ermüdungsresistenz der Windform® Materialien.

- Der Landungstest, durchgeführt durch Biegen und Begradigen der Landungsfüße. (Zusätzlich zum Gewicht der Drone müssen die Füße die Spannungen unterstützen, die durch das Öffnen/Schließen des Landesystems entstehen).

- Der Flugtest, um zu bestimmen, ob die montierten Teile den Belastungen der verschiedenen Flugsituationen standhalten können.