| Originalfassung von | In Partnerschaft mit | Übersetzt durch | ||

|

(mit Genehmigung) (mit Genehmigung) |

Originalstudie wurde bei 3D Matter publiziert.

Vorwort von 3deee

Auf my3dmatter.com wurde eine englischsprachige Studie publiziert, die erstmals den Zusammenhang von Füllung, Layerhöhe , Füllmuster und mechanischer Festigkeit von PLA-3D-Drucken untersucht.

Ich fand die Studie äusserst spannend. Auch wenn sie nicht ganz durchgehend und in allen Details logisch aufgebaut ist.

Was mich gestört hat, ist der Umstand, dass für die verschiedenen Tests zum Teil unterschiedliche Parameter (Temperatur) beim drucken verwendet wurden.

Dennoch, ist es ein wichtiger, erster Schritt, der die RepRap-Szene in ein immer professioneller werdendes Umfeld führt.

Besonders spannend fand ich, dass Drucke mit 0,3mm dicken Layern eine höhere Festigkeit haben als Drucke mit 0,1mm hohen Layern.

Ich kann jedem von euch nur empfehlen, die Studie selber zu lesen. Darum habe ich mich auch hingesetzt und mit der Erlaubnis von my3dmatter.com die Studie ins Deutsche übersetzt. Ich hoffe, dass mir das Einigermassen verständlich gelungen ist.

Vorwort von my3dmatter.com

Wenn man die mechanischen Eigenschaften eines gedruckten Teils zu verbessern will, führt das häufig zu höheren Aufwänden betreffend der Geschwindigkeit, Kosten und Qualität. In dieser Studie haben wir den Einfluss von verschiedenen Parametern bewertet. Wir wollen, mit dieser Studie helfen, die optimalen Einstellungen zu finden und gleichzeitig mögliche Zielkonflikte aufzeigen. Wir zeigen auf, welche Parameter wir nehmen würden, abgängig von der Anwendung.

Wir untersuchten die folgenden Schlüsselparameter; Fülldichte (infill %), Schichtdicke (layer height) und Füllmuster (infill pattern). Im Kern dieser Studie liefern wir detaillierte Beschreibungen zum Einfluss dieser Parameter auf die maximale Belastung, die Bruchdehnung, Festigkeit (Elastizitätsmodul) und die Streckspannung.

Schlüsselerkenntnisse

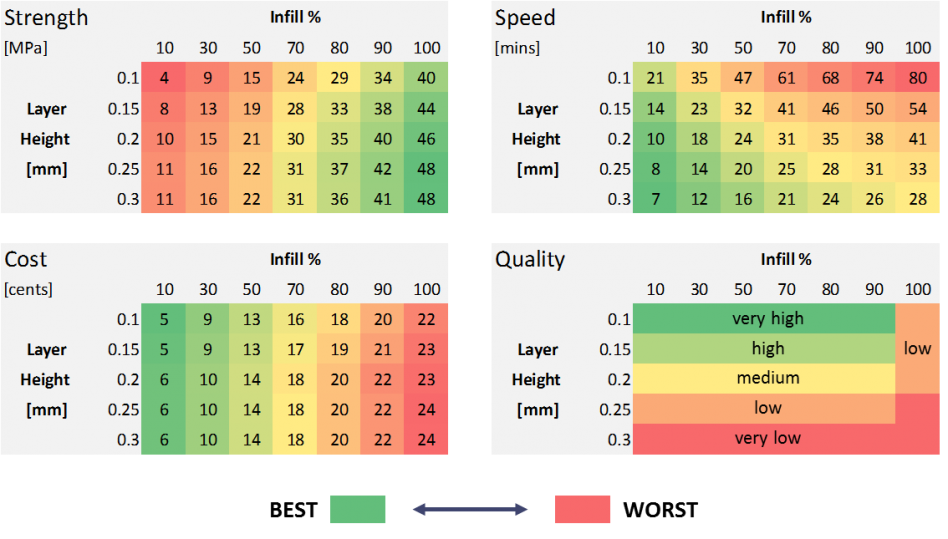

Am einfachsten können wir die vielen Daten die wir gesammelt habe in einer Tabelle mit den bevorzugten Parametern zusmmenfassen, welche wir wählen würden. Natürlich in Abhängigkeit von den Anforderungen. Braucht dein Druck eine hohe Festigkeit oder Qualität? Versuchst du die Kosten zu minimieren oder Zeit zu sparen? Oder ist es – wie so oft – eine Kombination aus diesen Anforderungen?

Diese Schlussfolgerungen basieren auf unserer Interpretation der Zielkonflikte, welche in den folgenden Tabellen dargestellt sind:

Die Festigkeits-, Geschwindigkeits- und Kostentabellen wurden aus den Daten unserer mechanischen Tests [1], die wir gemacht haben extrapoliert:

- Die Festigkeit (Strength), entspricht der maximalen Spannung, die die Probestäbe aufnehmen konnten, bevor sie gerissen sind.

- Die Geschwindigkeit (Speed), beschreibt die Druckzeit des Probestabs

- Die Kosten (Cost), sind abgeleitet aus dem Gewicht des Probestabs. Es wurden 30€/kg angenommen.

- Die Qualität (Quality), hängt vom generellen Aussehen der gedruckten Teile, basierend auf ihrer Schichtdicke (Layer Height [2] ) ab. Qualität war nicht der Fokus dieser Studie, aber die Beziehung zwischen der Qualität und der Schichtdicke ist generell bekannt [3].

Eine detaillierte Analyse des mechanischen Tests kann im nachfolgenden Teil der Studie gelesen werden. Im speziellen, zeigen wir auf, dass die Bruchdehnung am tiefsten ist, bei einer Füllung von ca. 90%. Das ist ein Umstand, den man so nicht unbedingt erwarten würde. Obwohl die Bruchdehnung nicht Teil der oben präsentierten Tabellen ist, könnte es einen grossen Einfluss auf die Entscheidung haben, welche Einstellungen man verwenden wird.

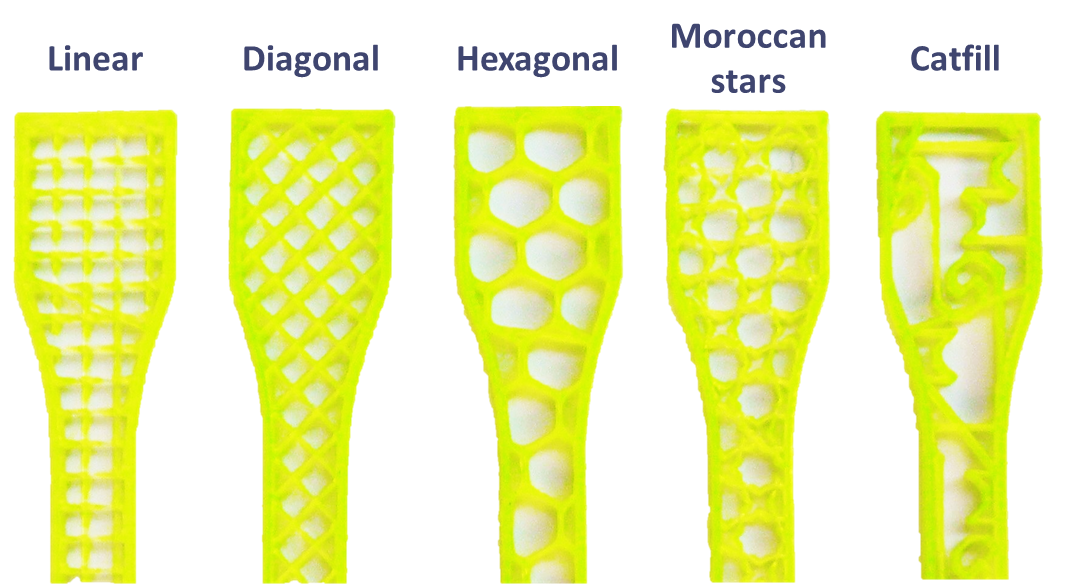

Die anderen Schlüsselparameter die wir uns angeschaut haben, waren die Füllmuster. Wir zeigen auf, dass im Allgemeinen die Lineare oder Diagonale Gitterstruktur (45° verschränkt), die Beste ist.

Die dekorativen Füllmuster wie „Moroccan stars“ und „Catfill“ zeigten sehr schwache Ergebnisse und sollten nur verwendet werden, wenn sie sichtbar und Teil des Designs sind. Die wirkliche Diskussion fand zwischen dem linearen, diagonal und dem hexagonalen Füllmuster (Honeycomb) statt.

- Bei einer geringen Fülldichte, zeigt sich, dass alle drei sehr ähnlich sind. Das hexagonale fordert einiges mehr vom Drucker (mehr Richtungsänderungen (und auch längere Druckzeiten [Anmerkung von 3deee])). Daher empfehlen wir das lineare oder diagonale Füllmuster.

- Bei höheren Fülldichten, zeigte sich, dass das hexagonale um Grunde genommen, genau das gleiche ist, wie das lineare Füllmuster. Daher war es nur noch eine Diskussion zwischen dem linearen und dem diagonalen Füllmuster. Wir zeigen auf, dass das diagonale ungefähr 10% stärker ist, als das lineare Füllmuster.

Schlussendlich testen wir auf die Richtungsabhängige Festigkeit (Anisotropie) von 3d gedruckten Teilen: Das heisst, dass die Festigkeit von 3d gedruckte Teile entlang der Z-Achse (Aufbaurichtung) schwächer ist als der X- oder Y-Achse entlang. Wir zeigen auf, dass die Teile, der Z-Achse entlang, zwischen 20% und 30% weniger Kraft aufnehmen können. Bei der Bruchdehnung sogar 50% weniger.

Wenn ihr die ganze Studie lesen wollt, dürft ihr das auf 3deee.