Die additive Fertigung in sicherheitsrelevanten Bereichen wie der Luft- und Raumfahrttechnik erfordert eine hohe Qualität der Bauteile, da schon kleinste Fehler schwerwiegende Folgen haben können. Risse haben dabei ein besonders hohes Gefährdungspotential. Ein neues Projekt der Bundesanstalt für Materialforschung und -prüfung (BAM) will deshalb ein Überwachungssystem entwickeln, das Risse von Metallbauteilen bereits während des 3D-Drucks in Echtzeit erfasst. Ziel ist es, diese bereits während der Fertigung zu beheben.

Bislang findet die Qualitätskontrolle additiv gefertigter Komponenten hauptsächlich nach dem Fertigungsprozess mittels Computertomografie statt. Defekte werden dadurch meist erst spät festgestellt. Dies macht die Fertigung kosten- und zeitintensiv.

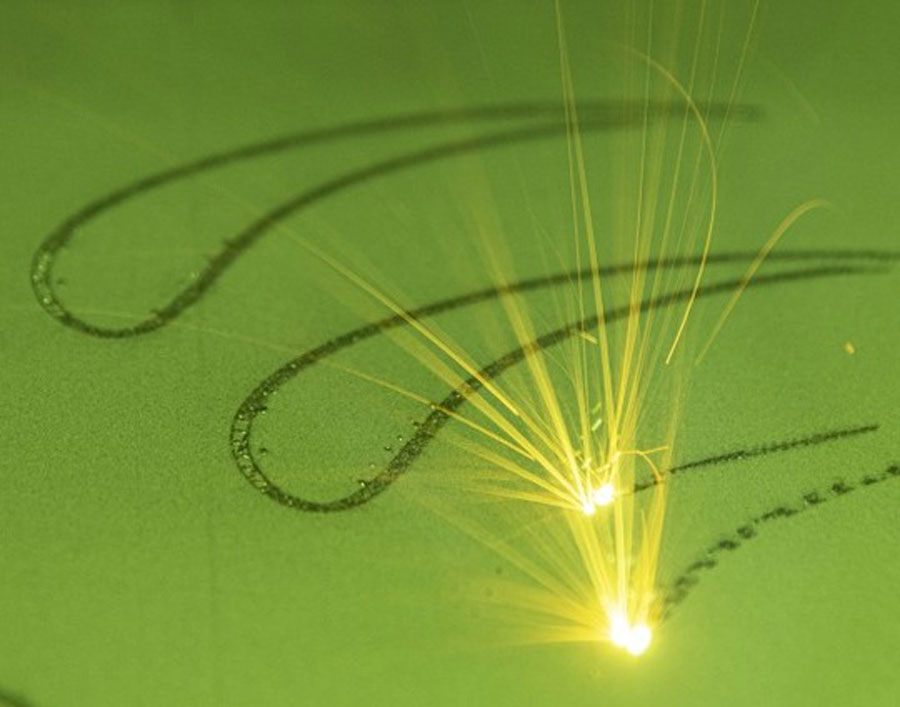

Im Projekt ATLAMP entwickelt die BAM zusammen mit dem Projektpartner ThetaScan GmbH ein zweistufiges in-situ Überwachungssystem. Schon während der additiven Fertigung wird jede Schicht des entstehenden Bauteils mittels optimierter optischer Tomografie auf Fehler untersucht. Wenn die Schicht abgekühlt ist, wird sie nochmals mittels Laserthermografie auf Defekte wie beispielsweise Erstarrungsrisse geprüft.

Durch die Kombination von optischer Tomografie und Laserthermografie können erstmals Defekte detektiert werden, die erst nach dem Erstarren des Schmelzbades entstehen. Mittels KI-basierter Datenauswertung werden diese Defekte dann in Echtzeit quantifiziert oder zukünftig durch Kontrolle und Regelung des Fertigungsprozesses reduziert oder sogar ganz vermieden. Sind die Defekte zu gravierend, kann der Druckprozess abgebrochen werden. Dies erhöht die Sicherheit der gefertigten Bauteile und zugleich die Wirtschaftlichkeit des additiven Fertigungsprozesses.

Der Artikel basiert auf einer Pressemeldung von BAM.