Nanoporöse Metalle sind aufgrund ihrer großen Oberfläche und hohen elektrischen Leitfähigkeit bessere Katalysatoren für chemische Reaktionen und eignen sich daher hervorragend für Anwendungen wie elektrochemische Reaktoren, Sensoren und Aktuatoren.

In einer Studie, die in der Zeitschrift Science Advances veröffentlicht wurde, berichten Wissenschaftler des Lawrence Livermore National Laboratory (LLNL) zusammen mit ihren Kollegen von der Harvard University über den hierarchischen 3D – Druck von nanoporösem Gold, ein Konzept, von dem Forscher sagen, dass es das Design von chemische Reaktoren revolutionieren könnte .

“Wenn man traditionelle Bearbeitungsprozesse in Betracht zieht, ist es zeitaufwendig und man verschwendet viele Materialien – außerdem haben Sie nicht die Fähigkeit, komplexe Strukturen zu erstellen”, sagte LLNL-Postdoc Zhen Qi, ein Co-Autor des Artikels. “Mit dem 3D-Druck können wir makroporöse Strukturen mit anwendungsspezifischen Strömungsmustern realisieren. Durch die Schaffung hierarchischer Strukturen bieten wir Wege für einen schnellen Massentransport, um die große Oberfläche nanoporöser Materialien voll auszunutzen. Es ist auch eine Möglichkeit, Materialien zu sparen, insbesondere Edelmetalle.”

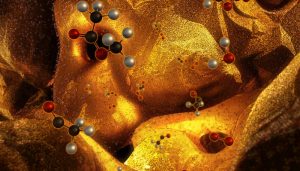

In Kombination von 3D-Druck durch extrusionsbasiertes direktes Tintenschreiben und Legierungs- und Ablegierungsprozess, konnten die Forscher das nanoporöse Gold in drei verschiedene Skalen einteilen, von der Mikro- bis zur Nanometerskala, die die hierarchische Struktur beschreiben, die den Massentransport und die Reaktionsgeschwindigkeit drastisch verbessert sowohl für Flüssigkeiten als auch für Gase. “Mit der Möglichkeit, die Oberfläche des Katalysators zu manipulieren, um elektrochemische Reaktionen durch 3D-Druck zu erzeugen, könnten die Forscher elektrochemische Anlagen beeinflussen, die heute hauptsächlich auf thermische Energie angewiesen sind.

“Durch die Kontrolle der Multiskalenmorphologie und der Oberfläche von 3D-porösen Materialien können Sie, die Massentransporteigenschaften dieser Materialien manipulieren”, sagte LLNL-Forscher Eric Duoss. “Mit hierarchischen Strukturen haben Sie Kanäle, die den Transfer von Reaktanten und Produkten für unterschiedliche Reaktionen ermöglichen. Es ist wie mit Transportsystemen, wo man von siebenspurigen Schnellstraßen zu mehrspurigen Autobahnen zu Durchgangsstraßen und Nebenstraßen fährt, aber anstatt Fahrzeuge zu transportieren, transportieren wir Moleküle.”

Der LLNL-Forscher Cheng Zhu und der ehemalige Postdoc Wen Chen schufen Tinten aus Gold- und Silbermikroteilchen. Nach dem Drucken wurden die 3D-Teile in einen Ofen gegeben, damit die Partikel sich zu einer Gold-Silber-Legierung verbinden können. Dann legten sie die Teile in ein chemisches Bad, das das Silber entfernte (ein Prozess, der “Ablegierung” genannt wird), um in jedem Strahl oder Filament poröses Gold zu bilden.

“Der letzte Teil ist eine 3D-hierarchische Goldarchitektur, die die im Makrobereich gedruckten Poren und die nanoskaligen Poren umfasst, die aus dem Ablösen von Legierungen resultieren”, sagte Chen, der derzeit Professor an der Universität von Massachusetts-Amherst ist. “Solche hierarchischen 3D-Architekturen erlauben es uns, die Morphologie der Makroporen digital zu kontrollieren, wodurch wir das gewünschte schnelle Massentransportverhalten realisieren konnten.”

Zhu und Chen sagten, die Methode des Teams sei ein Modell, das sich leicht auf andere Legierungsmaterialien wie Magnesium, Nickel und Kupfer ausdehnen ließe und eine leistungsfähige Werkzeugbox für die Herstellung komplexer 3D-Metallarchitekturen mit bisher unerreichter Funktionalität in Bereichen wie Katalyse, Batterien, Superkondensatoren und sogar Kohlendioxid-Reduktion.

Chen, der sich auf das Drucken und Nachbearbeiten von Teilen konzentrierte, sagte, der Schlüssel zu diesem Prozess bestehe darin, Tinten mit einem geeigneten Fließverhalten zu entwickeln, die es ermöglichen, unter Druck kontinuierliche Filamente zu bilden und beim Austritt aus der Mikrodüse zu verfestigen gestalten.

Die Herausforderung in der Katalyse besteht darin, eine große Oberfläche mit einem schnellen Massentransport zu verbinden, so LLNL-Forscher Jürgen Biener, der neue Katalysatoren für das vom US-Energieministerium finanzierte Energy Frontier Research Center IMASC entwickelt.

“Während die additive Fertigung ein ideales Werkzeug ist, um komplexe makroskopische Strukturen zu erzeugen, ist es äußerst schwierig, die Nanostrukturen, die die erforderliche große Oberfläche bereitstellen, direkt einzuführen”, sagte Biener. “Wir haben diese Herausforderung durch die Entwicklung eines metallbasierten Tinten-basierten Ansatzes gelöst, der es uns ermöglicht, die Nanoporosität durch einen selektiven Korrosionsprozess, den sogenannten “Entlegieren”, einzuführen.”

Biener sagte, LLNLs extrusionsbasierter Ansatz sei universell und skalierbar, biete werkzeuglose Kontrolle über die makroskopische Probenform und – vor allem – die Integration von Nanoporosität in eine anwendungsspezifisch konstruierte makroporöse Netzwerkstruktur. Die kombinierten Vorteile eröffneten einen neuen Designraum für chemische Reaktor- und Energiespeicher- / Umwandlungsvorrichtungen, fügte er hinzu, und fügte hinzu, dass die resultierenden Materialien möglicherweise das Design chemischer Anlagen revolutionieren könnten, indem sie die Skalierungsrelationen zwischen Volumen und Oberfläche verändern.

Bei dem Projekt handelt es sich um eine laborbezogene Forschungs- und Entwicklungsstudie, die in eine von Duoss und LLNL-Forscherin Sarah Baker geleitete vorgeschlagene strategische Initiative zur Schaffung von elektrochemischen 3D-Reaktoren einfließt, in denen Wissenschaftler größere Kontrolle über Katalysatoren ausüben und Transportbeschränkungen reduzieren können. Die Forscher sagten, statt großer elektrochemischer Anlagen, die typischerweise in der Nähe von Ölraffinerien oder in entlegenen Gebieten liegen, könnten modulare Reaktornetze geschaffen werden, die für die Verlagerung in die Nähe von Quellen von erneuerbarer Energie oder Kohlendioxid leicht austauschbar und zu transportieren wären.

“Es gibt eine ganze Reihe von wissenschaftlichen und technischen Herausforderungen, aber es könnte erhebliche Auswirkungen haben”, sagte Chris Spadaccini, Direktor des LLNL Center for Engineered Materials and Manufacturing. “Die Skalierung sollte bei kleinen Reaktoren einfacher sein, weil Sie parallelisieren können. Sie könnten statt eines großen Gefäßes eine Reihe von kleinen 3D-Reaktoren zusammen haben, mit denen Sie den chemischen Reaktionsprozess effektiver steuern können. “

Die Forscher sagten, dass sie bereits damit beginnen, andere Materialien zu erforschen, die Katalysatoren für andere Reaktionen sein könnten. Das LLNL-Team arbeitete mit Cynthia Friend, einem Professor für Chemie und chemische Biologie in Harvard, über das Frontiers Research Center des Department of Energy zusammen. Harvard-Wissenschaftler führten Tests an Proben der Teile durch und zeigten, dass ihre hierarchischen Strukturen den Massentransport erleichtern.

LLNL Co-Autoren gehören Marcus Worsley, Victor Beck, Jianchao Ye, zusammen mit Mathilde Luneau und Judith Lattimer in Harvard.