Die Anwendung der LPBF-Technologie (Laser Powder Bed Fusion) beschränkte sich auf die Herstellung von Kleinteilen mit einer relativen Dichte von bis zu 99,9% und klaren wirtschaftlichen Vorteilen. Die Schwierigkeit, die Größe der Teile zu erhöhen, während ihre mechanischen und anderen Eigenschaften erhalten blieben,hat jedoch die Verwendung zur Herstellung von Großteilen verhindert. Dies ist die Herausforderung, der sich das SLM-XL-Projekt unter der Leitung eines Geräteherstellers (Adira Metal Forming Solutions) in Zusammenarbeit mit Forschungseinrichtungen (Instituto Superior Técnico, Universität von Lissabon – Faculdade de Ciência e Tecnologia) und Endbenutzer (MCG – Manuel Conceição Graça) stellt. Das Konsortium wurde mit der Herstellung von 316L-Edelstahlmaterialien mit einem von ADIRA entwickelten SLM-Prototyp beauftragt. Die Projektergebnisse umfassten eine Methodik zur Auswahl von Parametern für die Herstellung großer Metallteile aus 316L-Edelstahl sowie Beiträge zur Entwicklung von der endgültige Prototyp der Maschine.

Die Laserpulverschmelzung (LPBF9, auch bekannt als Selective Laser Melting (SLM) oder Direct Metal Laser Sintering (DMLS)) ist ein schichtweiser Prozess, bei dem eine definierte Pulverdicke durch den Laser aufgeschmolzen wird und die Herstellung von funktionalen, komplex geformten Bauteilen mit hoher struktureller Integrität für geringes Volumen und erschwinglichen Kosten in verschiedenen Materialien ermöglicht. Das Drucken großvolumiger Teile mit selektivem Laserschmelzverfahren bietet eine schnelle und effiziente Möglichkeit, Teile mit beliebiger Länge und Höhe in geringem Volumen herzustellen, wobei Flexibilität bei der Konstruktion und die Überwindung der Nachteile der herkömmlichen Herstellung möglich sind Technologien wie z. B. Gießen, bei denen das Ändern von Gussformen bei sich änderndem Komponentendesign zeitaufwändig und kostenintensiv ist. Insbesondere beim Prototyping erhöht die additive Fertigung die Flexibilität der Hersteller bei Konstruktionsiterationen.

Die Herausforderungen sind auf die Mikrostruktur und die mechanischen Eigenschaften von additiv gefertigten Teilen zurückzuführen, die Anisotropie und positionsabhängige Eigenschaften aufweisen können. Bei LPBF-Maschinen mit großem Maßstab sind die positionsabhängigen Änderungen der Mikrostruktur und der mechanischen Eigenschaften im Vergleich zu LPBF-Maschinen mit verringertem Bauvolumen ausgeprägter. Es gibt eine Marktnachfrage für diese Art von Maschinen und als solche kommerzialisieren mehrere Hersteller Geräte mit vergrößerten Fertigungszahlen.

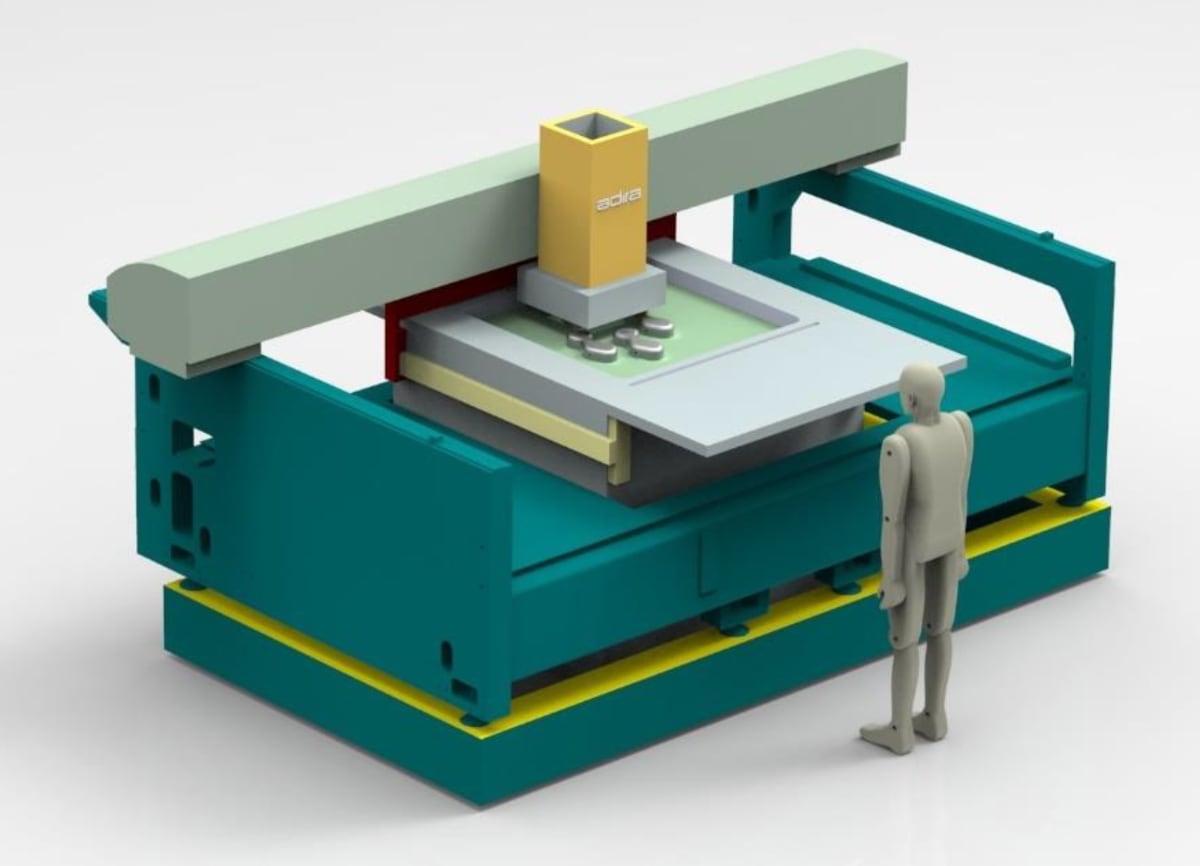

Adira adressiert diesen Markt und ist vom Design zum Prototyp übergegangen. Die Maschine, mit der die Muster für das SLM-XL-Projekt hergestellt wurden, wurde in mehreren Ausstellungen gezeigt und erlangte aufgrund ihres einzigartigen TLM (Tiled Laser Melting) Anerkennung auf dem Markt, unter anderem wurde sie 2017 in der Produktinnovationkategorie von COTEC-ANI ausgezeichnet.

Die vorliegende Untersuchung konzentrierte sich auf den Einfluss einer vergrößerten Gebäudehülle auf die Porosität und die mechanischen Eigenschaften von 316 L Edelstahlproben.

Über die Zusammenhänge zwischen Prozessparametern und mechanischen Eigenschaften sowie für Hochleistungs-LPBF-Systeme mit erhöhten Aufbauraten besteht nach wie vor ein erheblicher Wissens- und Verständnismangel. Infolge erweiterter Laserleistungen von bis zu 1 kW beeinflussen die Erstarrungsbedingungen die resultierende Mikrostruktur hinsichtlich der Größe von Dendriten und Körnern erheblich. Folglich konzentrierte sich das SLM-XL-Projekt auf die Untersuchung und Korrelation von Prozessparametern (z. B. Laserleistung, Abtastgeschwindigkeit, Schichtorientierung, Schraffurabstand, Vektorlänge usw.) mit der Dichte der Proben (Archimedes, Bildgebungstechnik). Mikrostruktur (Rasterelektronenmikroskopie) und daraus resultierende mechanische Eigenschaften (Härte-, Zug- und Druckprüfungen) für 316 L-Edelstahlteile mit unterschiedlichen geometrischen Eigenschaften, die in verschiedenen Bereichen des Pulverbetts hergestellt werden.

Die Ergebnisse zeigen, dass der Benutzer die Parameter anpassen muss, wenn die äußeren Zonen erreicht werden, um eine Dichte von 99% plus in der gesamten Gebäudehülle eines Systems mit 1 m3 Volumen sicherzustellen. Eine Methodik zur Durchführung dieser Anpassung wird vorgeschlagen.

Die Mikrostrukturanalyse zeigt eine bevorzugte Dehnung der Körner in bestimmten Richtungen, die zu einer Anisotropie der mechanischen Eigenschaften in Bezug auf die Aufbaurichtung führt. Die mechanischen Tests ergaben Härte, Dehnung und Zugfestigkeit des vollständig gehärteten Edelstahls 316L.