Airbus Helicopters ist ein europäischer Hersteller von Hubschraubern und Flugzeugbauteilen. Mit Hilfe eines 3D-Druckers des deutschen Herstellers German RepRap konnte das Unternehmen Entwicklungskosten reduzieren.

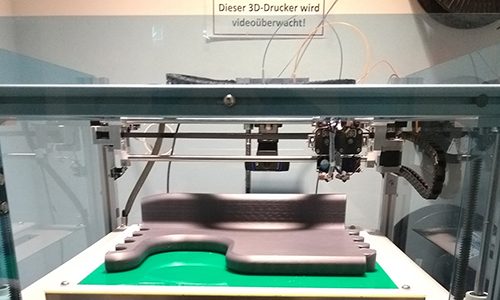

In der Luftfahrtindustrie wird immer häufiger auf additive Fertigung gesetzt. So auch Airbus Helicopters. Der europäische Hubschrauber-Hersteller nutzt in der Entwicklung einen German RepRap x400 3D-Drucker zur Sicherstellung der Termin-, Kosten- und Qualitätsziele.

Entwicklungskosten mit additiver Fertigung senken

Bei einem aktuellen Fall, geht es darum, das Design eines neuen Trittbretts zu validieren.

“Es kommt immer wieder vor, dass ein Crew-Mitglied eines Hubschraubers aus operativen Gründen während dem Flug außen auf den runden Kufen steht. Unter Umständen auch beim Betrieb der Rettungswinde. Die relativ kleine Standfläche auf den Kufen könnte durch den Einsatz eines Trittbretts optimiert werden.” erklärte Frank Singer, Head of Department Vehicle System Installation bei Airbus Helicopters in Deutschland

In einem ersten Schritt wird das fast drei Meter lange Modell in druckbare Einzelteile untergliedert. Danach werden die individuellen Puzzle-Steckverbindungen konstruiert.

„In der Vergangenheit haben wir größere Prototypen auf Grund des zur Verfügung stehenden Druckraums in Einzelteile unterteilen müssen. Diese wurden dann oft zusammengeklebt. Das war aber immer mit weiteren Bearbeitungsschritten verbunden, die wir uns nun – wenn es die Anwendung zulässt, sparen können. Die schnell gedruckten Teile, benötigen dann keine weiteren Bearbeitungsschritte und auch keine Aushärtezeit des Klebers mehr“ erzählt Frank Singer. „Mit dieser Methode haben wir für dieses Design eine geniale Anwendung gefunden, um ein großes Bauteil schnell und kostengünstig mit Hilfe eines begrenzen Druckraums verfügbar zu haben.“

Für Airbus Helicopters ist die neue Steckverbindung, für entsprechende Anwendungen, eine optimale Lösung, denn es wird weder Kleber noch eine Schraubverbindung oder Werkzeug benötigt. Die Steckverbindung kann mind. 50 Mal benutzt werden, ohne dass Abnutzerscheinungen auftreten. Das Modell ist sehr viel stabiler, als es bei einem Klebeverfahren der Fall wäre. Es hält das Eigengewicht von 3,9 kg problemlos aus und kann am Helikopter zu Anschauungszwecken montiert werden, ohne zu wackeln oder sich gar zu lösen bzw. abzufallen. Als Material wurde PLA verwendet, da sich dieses leicht und schnell verarbeiten lässt und es keine weiteren Anforderungen an das Bauteil gab.

Airbus Helicopters setzt einen German RepRap x400 3D-Drucker ein

Airbus Helicopters verwendet seinen German RepRap x400 3D-Drucker vor allem speziell für den sogenannten „FIT Check“. Dabei werden die konstruierten Teile als Prototyp gedruckt. Mit diesen Teilen werden die Verbaubarkeit und die Einpassung in den Helikopter überprüft. Mögliche Änderungen und Anpassungen lassen sich so unkompliziert und mit wenig Aufwand in das Serienteil übertragen.

Ursprünglich, bereits im Jahre 2015, wurde die Maschine angeschafft, um vor allem den Ingenieuren ihre Arbeit zu erleichtern, damit beispielsweise Prototypen schneller erstellt und getestet werden können. Im Laufe der Jahre hat sich die Firma immer mehr Wissen angeeignet und möchte mittlerweile nicht mehr auf den 3D-Drucker verzichten.

„Der x400 ist jeden Tag im Einsatz und läuft oftmals auch am Wochenende. Die Nutzung der schnell verfügbaren Prototypen oder Demonstratoren hat sich fest in unseren Entwicklungsablauf etabliert. Das Thema 3D-Druck wird auf jeden Fall erweitert. Wir sehen das ganz klar in der Zukunft, gerade im Entwicklungsbereich. Der Einsatz des 3D-Druckers erleichtert dem Unternehmen die Arbeit vor allem im Bereich Prototypenbau sowie in der automatisierten Fertigung. Das sieht man auch deutlich an den Zahlen. In 2017 wurden knapp 50 Druckjobs durchgeführt, die oftmals auch mehrere Teile beinhaltet haben. Im ersten Halbjahr 2018 haben wir jetzt schon 51 Druckjobs.“

Der Artikel basiert auf einer Presseaussendung von German RepRap