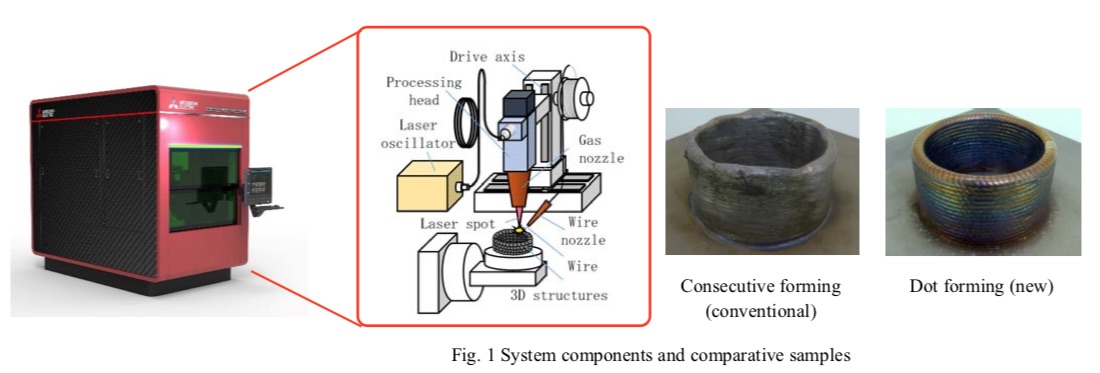

Die Mitsubishi Electric Corporation gab bekannt, dass sie eine einzigartige Punktformungstechnologie entwickelt hat, die eine hochpräzise Formgebung durch die Kombination von Laser-, numerischer Steuerung (CNC) und computergestützter CAM-Technologien in 3D-Druckern ermöglicht. Die Technologie produziert qualitativ hochwertige dreidimensionale (3D) Teile mit wenigen Hohlräumen bei hoher Geschwindigkeit unter Verwendung einer DED-Methode (DED = Laser Directed Energy Deposition), einem additiven Fertigungsprozess, bei dem fokussierte thermische Energie zum Verschmelzen von Materialien verwendet wird hinterlegt sind. Mitsubishi Electric geht davon aus, dass seine neue Technologie die Produktivität in einer Vielzahl von Anwendungen steigern wird, beispielsweise beim “Near-Net” (fast final) Formieren von Flugzeug- und Autoteilen und beim Aufbau von Reparaturen.

Eine dreidimensionale Metallformungsmaschine, die die neue Technologie enthält, wird auf der 29. Internationalen Werkzeugmaschinenmesse (JIMTOF2018) gezeigt, die ab 1. November im Messegelände Tokyo Big Sight stattfindet. Mitsubishi Electric erwartet die Einführung eines Werbespots Version innerhalb des Geschäftsjahres, das im März 2021 endet.

Hintergrund der Entwicklung

Angesichts der steigenden Anforderungen an die Produktion von geringen Stückzahlen wird die 3D-Formungstechnologie zur Herstellung von Metallteilen insbesondere für Flugzeuge und Automobile eingesetzt, da durch diese Technologie die Kosten für tragende Vorrichtungen und Baugruppen entfallen und die Konstruktionsfreiheit verbessert wird. Der Weltmarkt für 3D-Metallformungsgeräte wird voraussichtlich weiter wachsen.

Hauptmerkmale

1) Hochwertige 3D-Teile werden mit hoher Geschwindigkeit geformt

– Mit der Laserdraht-DED-Methode, bei der Metalldraht direkt zum laserbestrahlten Teil geliefert wird, können qualitativ hochwertige 3D-Teile mit wenigen Hohlräumen mit hoher Geschwindigkeit geformt werden.

– Eine Vielzahl von 3D-Formen ist möglich, einschließlich hohler oder überhängender Formen.

– Die Technologie kann mit Teilen kombiniert werden, die mit anderen Fertigungsmethoden hergestellt wurden, und ist daher effektiv bei der Reparatur von Aufbauten.

– Es kann gängiger, bewährter und kostengünstiger Laserschweißdraht verwendet werden.

2) Verbesserte Formgenauigkeit durch einzigartige Punktformungstechnologie

– Einzigartige Technik wiederholt Punktbildung durch synchrones Steuern der gepulsten Laserstrahlung, der Zuführung von Metalldrähten und des Schutzgases sowie der Formposition. Die Formgenauigkeit ist 60% genauer als bei der herkömmlichen Technologie für aufeinanderfolgende Umformung.

– Die Oxidation, ein Problem der herkömmlichen Technologie, kann im Vergleich zur herkömmlichen Technologie um mehr als 20% reduziert werden, da der Hochtemperaturbereich auf einen engen Punktbildungsbereich beschränkt ist.

– Komplexe Formen können auch mit speziellen CAM-Verfahren hergestellt werden, die mit der Punktformtechnologie kompatibel sind.

Bei der Formung von 3D-Objekten mit der Laserdraht-DED-Methode wird der Laser zum Schmelzen und Ablagern des Materials verwendet. Vom Laser erzeugte Wärme und Wärme aus dem soeben abgeschiedenen Material werden auf die Ablagerungsbasis übertragen. Wenn der Laser kontinuierlich bestrahlt wird, steigt die Temperatur der Abscheidungsbasis. Wenn dann ein neues geschmolzenes Material auf dieser extra heißen Unterlage abgeschieden wird, kann es einige Zeit dauern, sich zu verfestigen. Während dieser Zeit kann die Form unter ihrem eigenen Gewicht zusammenfallen.

Um solche Hitzeprobleme zu vermeiden, hat Mitsubishi Electric einzigartige Laser- und CNC-Technologien kombiniert, insbesondere einen gepulsten Laser, und den Wärmeeintrag auf ein Minimum reduziert, um eine ausreichende Kühlzeit sicherzustellen. Mit einer neuen Punktformungstechnologie, die die Zufuhr von Drähten und Schutzgas sowie die Position und Bewegungsgeschwindigkeit des Laserbestrahlungspunkts synchron steuert, wird außerdem der Formkollaps vermieden. Hohe Temperaturen sind auf einen punktförmigen, engen Bereich begrenzt, so dass sich die antioxidative Wirkung des Schutzgases über den gesamten Bereich mit hoher Hitze ausbreitet, um die Oxidation zu unterdrücken.

Die Herstellung komplexer Formen wird durch die Verwendung von speziellen CAMs unterstützt, die automatisch spezielle Umformpfade entsprechend der Punktformungstechnologie erzeugen.

Beitrag zur Umwelt

Die Verwendung von Metalldrähten, die einfacher herzustellen sind als herkömmliche Pulver, reduziert die zur Herstellung von Rohmaterialien verwendete Energie, reduziert die Menge des während des Formens verstreuten Materials stark und realisiert einen umweltfreundlichen Herstellungsprozess.