Der Automobilsektor benötigt qualitativ hochwertige Teile, die zeitnah und zu einem wettbewerbsfähigen Preis geliefert werden müssen. Daher ist der 3D-Druck für verschiedene Anwendungen eine gute Lösung, da er die Herstellung unmöglich komplexer Geometrien in einer Vielzahl robuster Materialien auf schnelle und kostengünstige Weise ermöglicht.

3DPRINTUK hat einiges an Erfahrung in der Zusammenarbeit mit einer Reihe von Automobilherstellern und Tier-1- und Tier-2-Zulieferern, die sowohl Prototypen als auch Kleinserien unter Verwendung verschiedener Pulverbettfusionstechnologien (PBF) für eine Vielzahl von Anwendungen herstellen.

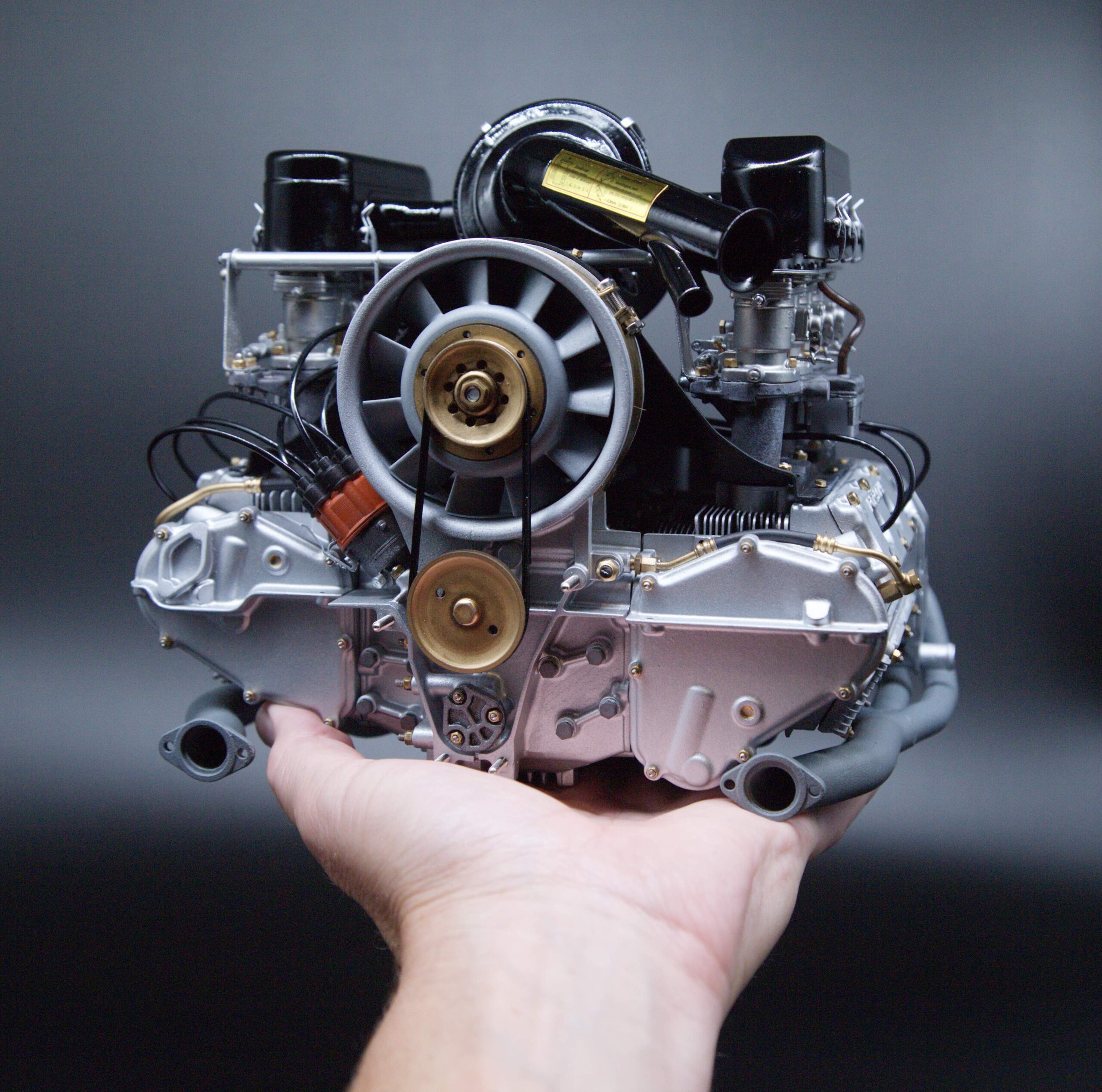

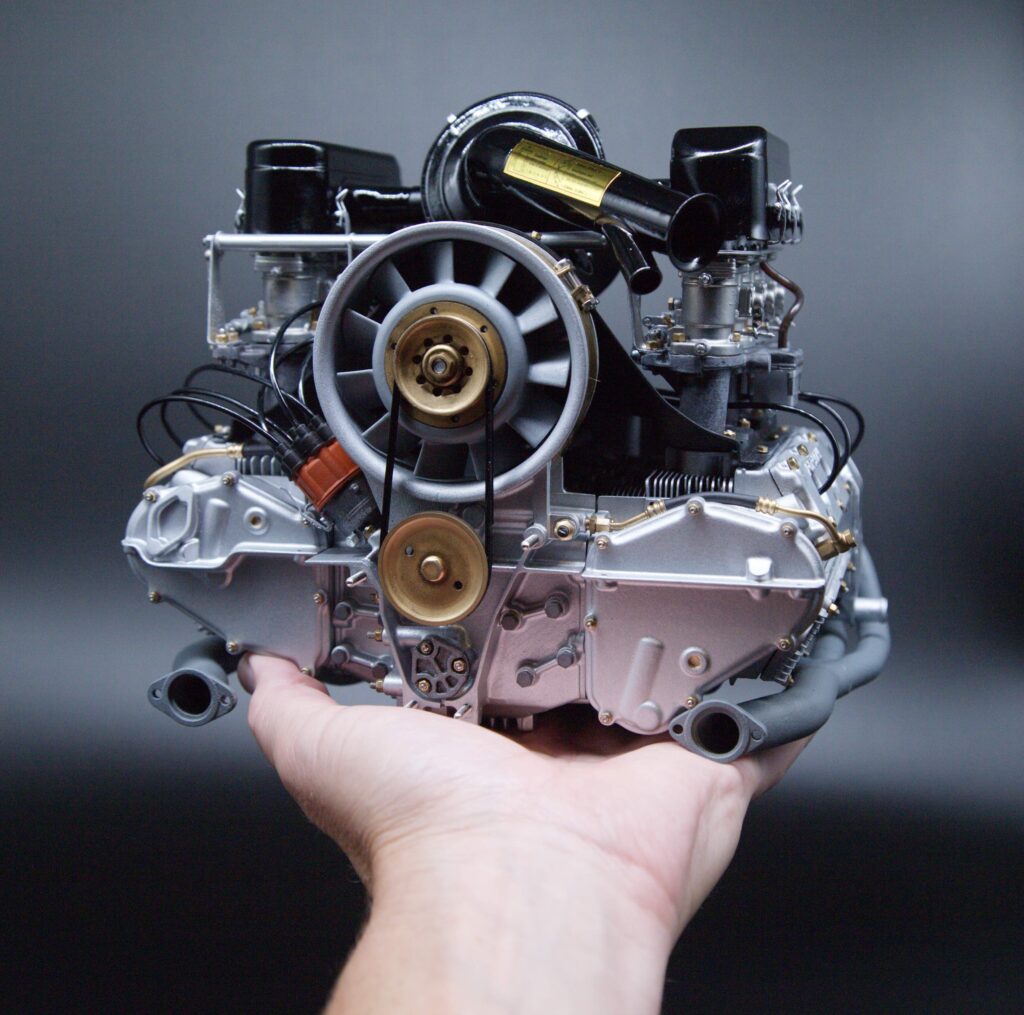

Ein Unternehmen, mit dem 3DPRINTUK gerne im Automobilsektor zusammenarbeitet, ist Wiesner Design, ein Unternehmen, das seine Leidenschaft für klassische Porsche mit der additiven Fertigung verbindet, um seltene und nicht mehr erhältliche Teile wieder zum Leben zu erwecken. Wiesner Design konzentriert sich auf Teile, deren Spritzguss in kleinen Stückzahlen unwirtschaftlich ist, insbesondere wenn es sich um komplexe Geometrien handelt. In allen Fällen setzt das Unternehmen AM ein, um Teile zu produzieren, die genauso gut wie das Original oder manchmal sogar besser sind.

Ich habe mich sehr gefreut, mit dem Inhaber von Wiesner Design, Martin Wiesner, zu sprechen, um seine Ansichten über den 3D-Druck zu erfahren, wie er die Technologie einsetzt und wie er mit 3DPRINTUK als spezialisiertem 3D-Druck-Büro zusammenarbeitet. Zunächst bat ich Wiesner zu erklären, was er bei Wiesner Design macht, seit wann er die Technologie des 3D-Drucks einsetzt und wofür er sie verwendet.

“Ich entwerfe und fertige Teile für den Kfz-Ersatzteilmarkt und die Umrüstungsindustrie für Elektrofahrzeuge. Aufgrund meiner langen Geschichte mit luftgekühlten Porsches dreht sich das meiste, was ich mache, um klassische 911er-Modelle und ihre Rennderivate. Das reicht vom Nachbau nicht mehr erhältlicher Teile für alte Porsches bis hin zur Integration moderner Technologien in solche Fahrzeuge. Meinen ersten Drucker habe ich im Jahr 2016 gekauft. Es war ein etwas primitives Modell aus zweiter Hand, aber es hat mir die Augen geöffnet, was alles möglich ist.

Zu dieser Zeit wurde der 3D-Druck von vielen als Hobby oder bestenfalls als Prototyping-Tool angesehen. Ich hatte jedoch andere Vorstellungen und begann, mit exotischen Materialien zu experimentieren, um Teile für den Endverbrauch herzustellen, zunächst für mein eigenes Auto, später für Freunde, und schließlich wurde daraus ein Geschäft. Ich verwende den 3D-Druck, um nicht-strukturelle oder halb-strukturelle Automobilkomponenten herzustellen, die in verschiedene Teile eines Autos eingebaut werden. Nicht-strukturelle Teile könnten Knöpfe, Knöpfe, Luftkanäle oder Gehäuse für elektrische Anschlüsse sein. Semistrukturelle Teile erfordern Festigkeit und Steifigkeit (und oft auch Hitzebeständigkeit), um Teile an ihrem Platz zu halten oder Baugruppen zusammenzuhalten.”

Für Wiesner Design ist der 3D-Druck ein bevorzugtes Verfahren, da die Produktionsmengen oft nicht hoch genug sind, um den Spritzguss zu rechtfertigen, und für die CNC-Bearbeitung zu kostspielig. Außerdem ermöglicht der 3D-Druck manchmal die Verwendung von Geometrien, die mit herkömmlichen Methoden nur schwer oder unwirtschaftlich herzustellen wären. Diese Eigenschaften sind besonders vorteilhaft in der Motorsport- und Elektroindustrie, wo die Produktionsvolumina oft gering sind und die Konstruktionsmethoden flexibel sind.

Heutzutage gibt es zahlreiche 3D-Druckverfahren sowohl für Prototypen als auch für die Produktion. Deshalb wollte ich wissen, was Wiesner von den verschiedenen Verfahren hält und welche Verfahren für welche Anwendungen am besten geeignet sind.

Wiesner erklärt: “Ich folge einem ziemlich ausgeklügelten Entscheidungsbaum, wenn ich mir überlege, wie ich ein Teil herstellen soll. Als allererstes sollte man bedenken, dass nicht alles in 3D gedruckt werden kann und nicht alles, was in 3D gedruckt werden kann, in 3D gedruckt werden sollte. Es ist wichtig zu wissen, wann ein bestimmtes Herstellungsverfahren angewendet werden sollte und wann nicht. Allerdings entwickelt sich die 3D-Drucktechnologie ständig weiter, und immer mehr Teile können sauber, stabil und wirtschaftlich gedruckt werden.

Die wichtigsten Faktoren, auf die ich mich bei meinen Fertigungsentscheidungen stütze, sind Festigkeit, Hitzebeständigkeit, Oberflächengüte (einschließlich Details) und Kosten. Die Festigkeit kann in Schlagzähigkeit, Zugfestigkeit und mehr unterteilt werden, aber der Einfachheit halber sollten wir uns einfach fragen, ob es sich um ein Teil handelt, das stark, hitzebeständig und nicht spröde sein muss. Eine Halterung, die in den Motorraum eines Rallyefahrzeugs eingebaut wird, muss sehr stark und hitzebeständig sein und darf natürlich nicht spröde sein. Damit scheidet Kunstharz als Lösung aus, denn hitzebeständige Kunststoffe neigen dazu, spröde zu sein, und stoßfeste Kunststoffe können Hitze nicht vertragen. Es bleibt die Wahl zwischen FDM und MultiJet-Fusion (MJF) und/oder selektivem Lasersintern (SLS).

Jetzt wird die Form ein Faktor. Kann dieses Teil auf einer FDM-Maschine stabil und sauber gedruckt werden? Dies ist normalerweise eine billigere Option als MJF/SLS und führt zu einem leichteren Endergebnis. Wenn ein Teil jedoch nicht speziell für den FDM-Druck entwickelt wurde, ist die Wahrscheinlichkeit groß, dass es nicht gleichzeitig sauber und stabil ist. FDM hat drei Schwachpunkte: Erstens bricht es leicht entlang der Schichtlinien, zweitens kann der Druck Stützstrukturen erfordern, was zu grob aussehenden Überhängen führt, und drittens sind diese amateurhaft wirkenden Schichtlinien schwer zu übersehen. Wenn dies alles kein Problem darstellt, ist FDM die richtige Wahl. Ich prüfe jedoch immer zuerst, was MJF/SLS kosten würde. Manchmal rechtfertigt der Preisunterschied nicht den Aufwand des FDM-Drucks, und ich entscheide mich dann doch für MJF/SLS und genieße den Bonus eines professionell aussehenden Teils, das stärker ist als FDM.

Wenn ein Teil für den Kunden bestimmt ist (dazu gehören Mechaniker, Rennfahrer und Zuschauer, die einen Blick in den Motorraum werfen), ist es sehr schwer, FDM zu rechtfertigen, es sei denn, die Teilegeometrie eignet sich für einen sauberen und gleichzeitig starken Druck. In vielen Fällen lohnt es sich, ein solches Teil im MJF/SLS-Verfahren drucken zu lassen, um ein stabiles und optisch ansprechendes Endergebnis zu erhalten. Wenn das Teil mit einem Logo oder Text versehen ist, ist FDM sogar noch weniger eine Option. Am anderen Ende der Skala stehen kosmetische Teile wie Knöpfe, Knöpfe, Embleme und Gegenstände, die eine hohe Detailgenauigkeit und glatte Oberflächen erfordern. Diese Teile benötigen in der Regel nur wenig Festigkeit, werden nie heiß und können daher mit Kunstharz gedruckt werden.”

Wiesner nimmt eine pragmatische Sichtweise des 3D-Drucks ein und behauptet, dass AM als Technologie nicht auf magische Weise alle alten Werkzeuge im Werkzeugkasten ersetzt. Vielmehr handelt es sich um ein unglaublich leistungsfähiges neues Werkzeug, das die vorhandenen Werkzeuge in einer Weise ergänzt, die man nie für möglich gehalten hätte. Wiesner rät jedem Hersteller, sich mit einem Experten in Verbindung zu setzen, der die Technologie aus der Produktionsperspektive und nicht nur als Prototyping-Werkzeug versteht, und zu prüfen, wie sie seine bisherigen Aktivitäten ergänzen kann.

Für Wiesner liegt das Schöne an der AM-Technologie in ihrer Flexibilität, d. h. sie kann einfach und kosteneffizient eingeführt werden, indem man sich zunächst die niedrig hängenden Früchte in seinem Unternehmen vornimmt. Das beginnt in der Regel mit etwas so Einfachem wie einer Vorrichtung, deren Herstellung auf andere Weise schwierig wäre, oder mit dem Versuch, ein ungewöhnlich geformtes Teil herzustellen, vor dem das Entwicklungsteam oder die Ingenieure zurückschrecken. So kam Wiesner dazu, Teile für einige weltweit angesehene Porsche-Tuner und -Hersteller zu entwerfen und zu fertigen, indem er ihnen zunächst half, das Wasser zu testen und ihnen einen Einblick in das zu geben, was möglich ist. Danach findet die Technologie ihren eigenen Weg in bestehende und neue Projekte.

Wiesner nennt ein Beispiel für den Nutzen des 3D-Drucks im Vergleich zu alternativen Marktzugängen:

“Das beste Beispiel ist wohl der berühmt-berüchtigte und nicht mehr erhältliche klassische Porsche 911 Luftverteilerkasten und seine Einbauten, die ich jetzt herstelle. Die Originale waren aus Bakelit, das mit der Zeit spröde wurde und schließlich rissig wurde oder ganz brach. Bei einem guten Prozentsatz der alten Porsche müssen ein oder mehrere Teile dieser Baugruppe ersetzt werden. Aufgrund der seltsamen Form ist die Herstellung mit herkömmlichen Methoden teuer und der FDM-Druck ist aus demselben Grund nicht möglich. Auf einer industriellen MJF- oder SLS-Maschine ist es jedoch möglich, und ich lasse diese Teile jetzt von 3DPRINTUK drucken. Hier kommt eine weitere Stärke von AM ins Spiel – ich muss keine Lagerhaltung betreiben. Ich lasse diese Teile bei Bedarf drucken, wenn sie bestellt werden.”

Wenn die Nachfrage nach SLS/MJF besteht, arbeitet Wiesner Design mit 3DPRINTUK zusammen, das über jahrelange Erfahrung mit PBF-Technologien verfügt. Wiesner arbeitete zum ersten Mal Anfang 2021 mit 3DPRINTUK zusammen, wobei die überlegene Benutzeroberfläche, die leicht verständliche und wettbewerbsfähige Preisstruktur und die Produktion von Teilen mit gleichbleibend hoher Qualität die Hauptanreize waren. Ich habe Wiesner abschließend gefragt, was er von 3DPRINTUK hält und wie er das Unternehmen aus Kundensicht einschätzt.

Konsistenz und Zuverlässigkeit sind in meinen Augen wahrscheinlich die stärksten Attribute von 3DPRINTUK. Wenn es fünf Dinge gibt, von denen ich möchte, dass jemand, der das hier liest, sie erfährt, dann wären das erstens, dass jede Technologie ihre Grenzen hat, und 3DPRINTUK scheut sich nicht, diese Grenzen zu überwinden, sondern hilft seinen Kunden, das Beste aus der Technologie zu machen. Zweitens schicke ich gerne Entwürfe in dem Wissen, dass sie auf den neuesten Industriemaschinen gedruckt werden, die ich nicht selbst besitzen oder warten muss. Drittens, ihre Benutzeroberfläche. Viertens können sie keine Wunder vollbringen, aber sie haben es tatsächlich ein- oder zweimal für mich geschafft. Und fünftens sind sie ein lustiger Haufen, der Autos, Technologie und das Drucken schöner Dinge für Menschen mag.

Nick Allen, Geschäftsführer, 3DPRINTUK

Alle Bilder stammen von 3DPRINTUK.

Mehr über 3DPRINTUK finden Sie hier, und mehr über Wiesner Design finden Sie hier.