Der Einsatz von industriellen 3D-Druckverfahren als Produktionstechnologie bietet viele Vorteile. Branchenübergreifend nutzen Erstausrüster weiterhin die Tatsache, dass sie durch den Einsatz des 3D-Drucks in der Lage sind, komplexe Teile in einem Stück auf wirtschaftliche Weise zu produzieren. Darüber hinaus ermöglicht der 3D-Druck die Herstellung stärkerer und leichterer Teile, einen geringeren Materialverbrauch und die Konsolidierung von Komponenten in einer Reihe von Anwendungen.

All diese Vorteile wurden in den letzten Jahrzehnten zu Recht hervorgehoben, denn der 3D-Druck hat sich zu einer wirklich bahnbrechenden Technologie entwickelt. Zunächst im Bereich des Prototyping und in jüngster Zeit auch in der Produktion. Diese Vorteile werden in der Regel durch die 3D-Druckhardware ermöglicht, mit der die Teile hergestellt werden.

In der realen Welt ist dies jedoch bestenfalls ein unvollständiges Bild. Wenn wir speziell den Einsatz des 3D-Drucks für Produktionsanwendungen betrachten, sind die industriellen 3D-Druckmaschinen selbst nur ein Teil eines umfassenden Ökosystems von Technologien, die die Produktion von Teilen sowohl vor als auch nach der Herstellung ermöglichen.

Wenn man sich nur auf den Herstellungsprozess des 3D-Drucks konzentriert, wird ein wichtiger Teil der Produktionsprozesskette übersehen, nämlich die Nachbearbeitungsschritte, nachdem die Teile aus der 3D-Druckmaschine entnommen wurden. Für Erstausrüster, die den Einsatz des 3D-Drucks in Erwägung ziehen, besteht der Ausgangspunkt natürlich in der Auswahl eines 3D-Druckverfahrens, mit dem Teile hergestellt werden können, die den Anforderungen der jeweiligen Anwendung in Bezug auf Material, Teilegeometrie und -funktion, Teilegröße und erforderliche Stückzahlen entsprechen. Danach, und manche würden sagen, gleichzeitig, müssen jedoch alle Anforderungen an die Nachbearbeitung berücksichtigt werden. Andernfalls ist es nicht übertrieben zu sagen, dass der Einsatz des 3D-Drucks als Alternative zu herkömmlichen Fertigungsverfahren in Bezug auf Zeit und Kosten völlig ins Hintertreffen geraten kann.

Nachbearbeitung von PBF-Teilen

3DPRINTUK ist erfahren bei der Verwendung von 3D-Druckverfahren mit Polymer-Pulverbettschmelze (PBF), und daher wird dieser Artikel einen Überblick über alle Nachbearbeitungsoptionen für PBF-Polymerteile geben. Der Artikel wird sich jedoch auch speziell auf automatisierte Nachbearbeitungstechnologien konzentrieren, die speziell für den Einsatz bei größeren Mengen von 3D-Druckteilen entwickelt und/oder verfeinert werden.

Bei 3D-Druckverfahren für PBF-Polymere ist es wichtig zu verstehen, dass es primäre Nachbearbeitungsschritte gibt, die erforderlich sind, sobald die Teile die Maschine verlassen. Dazu gehören das Entpudern und die Reinigung der Teile. Es gibt jedoch auch sekundäre Nachbearbeitungsschritte – optionale Prozesse -, die zusätzliche Vorteile bieten können, wie z. B. eine verbesserte Ästhetik, verbesserte Oberflächeneigenschaften und/oder eine bessere mechanische Funktionalität der 3D-Druckteile.

Primäre Post-Prozesse für PBF-Teile. Kurz gesagt müssen die Teile nach Abschluss des Bauprozesses auf einem Polymer-PBF-3D-Drucksystem den Post-Build-Prozess durchlaufen, bei dem das nicht verschmolzene Pulver entfernt und gereinigt wird.

Traditionell war dies ein manueller Prozess unter Verwendung eines Druckluftstrahlers, aber es gibt jetzt auch automatisierte Lösungen für diesen Prozess. Früher hat man bei das bei 3DPRINTUK von Hand mit einem Luftgebläse gemacht, was im Durchschnitt 1,5 Stunden pro Bau dauerte. Jetzt sind eine Reihe von automatischen Reinigungssystemen (Powershot C von Dyemansion) installiert, die durchschnittlich 8 Minuten pro Zyklus benötigen, um das Pulver zu entfernen und die Teile zu reinigen. Natürlich müssen die Teile immer noch von den 3D-Druckern zu den Reinigungssystemen transportiert werden, aber die Kosten- und Arbeitseinsparungen sind beträchtlich, vor allem, wenn mit mehreren Druckern und großen Mengen von Teilen gearbeitet wird.

Wenn die Teile aus der Powershot C kommen, haben sie eine natürliche Oberflächenbeschaffenheit. Im Vergleich zu Spritzguss- und/oder harzbasierten 3D-Druckverfahren wird dies im Allgemeinen als “rau” angesehen, weshalb für einige Anwendungen eine weitere, optionale Nachbearbeitung erforderlich sein kann.

Die Entfernung von Pulver kann jedoch nicht bei jedem Teil zu 100 % garantiert werden. Dies gilt insbesondere für komplexe Teile mit eingebauten Löchern und Kanälen. Deshalb sind Konstruktionsrichtlinien mit Blick auf das PBF-Verfahren – und die Nachbearbeitung – wichtig.

In diesem Zusammenhang ist auch erwähnenswert, dass Polymer-PBF keine Stützstrukturen benötigt, da das ungesinterte Polymerpulver in jedem Build die 3D-gedruckten Teile stützt. Dies ist im Hinblick auf die Nachbearbeitung vorteilhaft, da keine Stützstrukturen mehr entfernt werden müssen.

Sekundäre Nachbearbeitungsprozesse für PBF-Teile

Wie bereits erwähnt, haben PBF-Polymerteile nach dem Reinigungsprozess eine natürliche “raue” Oberflächenbeschaffenheit. Für funktionelle Teile kann dies aufgrund der mechanischen Eigenschaften des aus der Maschine ausgewählten Polymers oft ausreichend sein. Für Teile, die eine glattere Oberfläche und/oder eine verbesserte Funktionalität benötigen, stehen jedoch eine Reihe von optionalen Nachbearbeitungsschritten zur Verfügung, zu denen unter anderem folgende gehören:

- Vibro-Polieren

- Shot Peening (auch Perlstrahlen genannt)

- Chemisches Polieren

- Färben / Einfärben

- Lackieren / Texturieren

- Galvanisieren

- Spanende Bearbeitung

Diese Liste lässt sich in zwei Untergruppen aufteilen – für die ersten vier Verfahren gibt es im Wesentlichen automatisierte Lösungen auf dem Markt und sie können für größere oder große Mengen von Teilen eingesetzt werden. Bei den letzten drei Verfahren auf der Liste handelt es sich hingegen um maßgeschneiderte Prozesse, die nach wie vor arbeits- und zeitintensiv sind und sich nicht besonders für große Stückzahlen eignen.

Höhere Stückzahlen für die Serienproduktion sind das Hauptaugenmerk von 3DPRINTUK, daher implementierte das Unternehmen automatisierte Lösungen für die Nachbearbeitung und kann die Vorteile bezeugen.

Automatisierte Nachbearbeitung für 3D-gedruckte Kunststoffteile aus PBF

Bis vor kurzem war der Einsatz von automatisierten Technologien für die Endbearbeitung von Teilen, die im 3D-Druckverfahren hergestellt wurden, eher eine Frage des Glücks, da man die einzigartigen Eigenschaften von 3D-Druckteilen kaum verstand. 3D-gedruckte Teile stellen eine ganze Reihe einzigartiger Herausforderungen dar, wenn es um die Massenveredelung geht. Die natürliche Oberfläche von 3D-gedruckten Polymer-PBF-Teilen ist viel rauer als die von Teilen, die mit herkömmlichen Technologien wie Spritzguss oder 3D-Druckverfahren für Kunststoffe wie SLA / DLP / Polyjet usw. hergestellt werden. Darüber hinaus hat ein großer Vorteil des 3D-Drucks als Produktionswerkzeug – nämlich seine Fähigkeit, hochkomplexe Geometrien herzustellen – das Polieren traditionell erschwert. Der Bedarf an speziellen, automatisierten Lösungen für diese Aufgabe war offensichtlich.

In den letzten Jahren hat die Suche nach solchen Lösungen zugenommen, und sie wurden auch kommerziell nutzbar gemacht.

Neue Lösung für die Großvolumige Nachbearbeitung von 3DP

Man kann mit Fug und Recht behaupten, dass die einzigartigen Eigenschaften von 3D-gedruckten Teilen, die in der Regel unmittelbar nach der Herstellung eine relativ schlechte Oberflächenqualität aufweisen, von den meisten Industriestandard-Technologien für die Massennachbearbeitung nicht optimal bedient werden. Die Standardoptionen für das Massenfinish sind in erster Linie für Teile und Komponenten konzipiert, die mit herkömmlichen Fertigungsverfahren hergestellt werden.

In einem traditionellen Fertigungsszenario wäre die Aussicht auf Nachbearbeitungsschritte, die für mehr als 50 % der Teilekosten verantwortlich sind, unhaltbar und sicherlich nicht nachhaltig. Was wird also gegen diese anomale und potenziell prohibitive Barriere für die Rentabilität des 3D-Drucks als Produktionstechnologie unternommen?

Nun, es ist tatsächlich eine Zangenbewegung am Werk. Auf der einen Seite verfeinern die Entwickler von 3D-Druckplattformen ständig die Verfahren zur Verringerung der Oberflächenrauhigkeit von 3D-gedruckten Teilen, und auf der anderen Seite entwickeln erfahrene und aufstrebende Nachbearbeitungsunternehmen innovative und angepasste Massenveredelungstechnologien, um besser auf 3D-gedruckte Teile eingehen zu können. Dies bedeutet, dass sie sich besonders auf Anpassungen konzentrieren, die die Nachbearbeitung von manchmal extrem geometrisch komplexen Teilen ermöglichen.

Diese Zangenbewegung senkt effektiv die Kosten und den Zeitaufwand für die Nachbearbeitung von 3D-gedruckten Teilen und ermöglicht so die Herstellung von 3D-gedruckten Teilen mit Oberflächeneigenschaften und einer Glätte, die mit denen herkömmlicher Kunststoffherstellungsverfahren wie dem Spritzguss konkurrieren können, und das zu wettbewerbsfähigeren Kosten. Mit anderen Worten, das Ziel besteht darin, die Herstellung von endkonturnahen Teilen mit hervorragenden Oberflächeneigenschaften zu ermöglichen, ohne die Integrität der Teile zu beeinträchtigen. Wenn dies erreicht ist, wird die Realisierbarkeit des 3D-Drucks als Produktionsalternative von einer wachsenden Zahl von Unternehmen erkannt werden, und die Technologie wird in einer besseren Position sein, das traditionelle Produktionsparadigma zu durchbrechen.

Design und Konstruktion für die Nachbearbeitung

Verschiedene Parameter können sich auf die Effizienz der Nachbearbeitung von 3D-gedruckten Teilen auswirken, was dazu beiträgt, dass Nachbearbeitungsvorgänge bereits in der Entwurfsphase berücksichtigt werden sollten. Wie bereits erwähnt, kann die Pulverentfernung ein besonderer Nachteil für komplexe Designs oder Designs mit tieferen Löchern/Kanälen sein. Wenn man dies versteht und entsprechende Konstruktionsmerkmale anwendet, können die Probleme beseitigt werden.

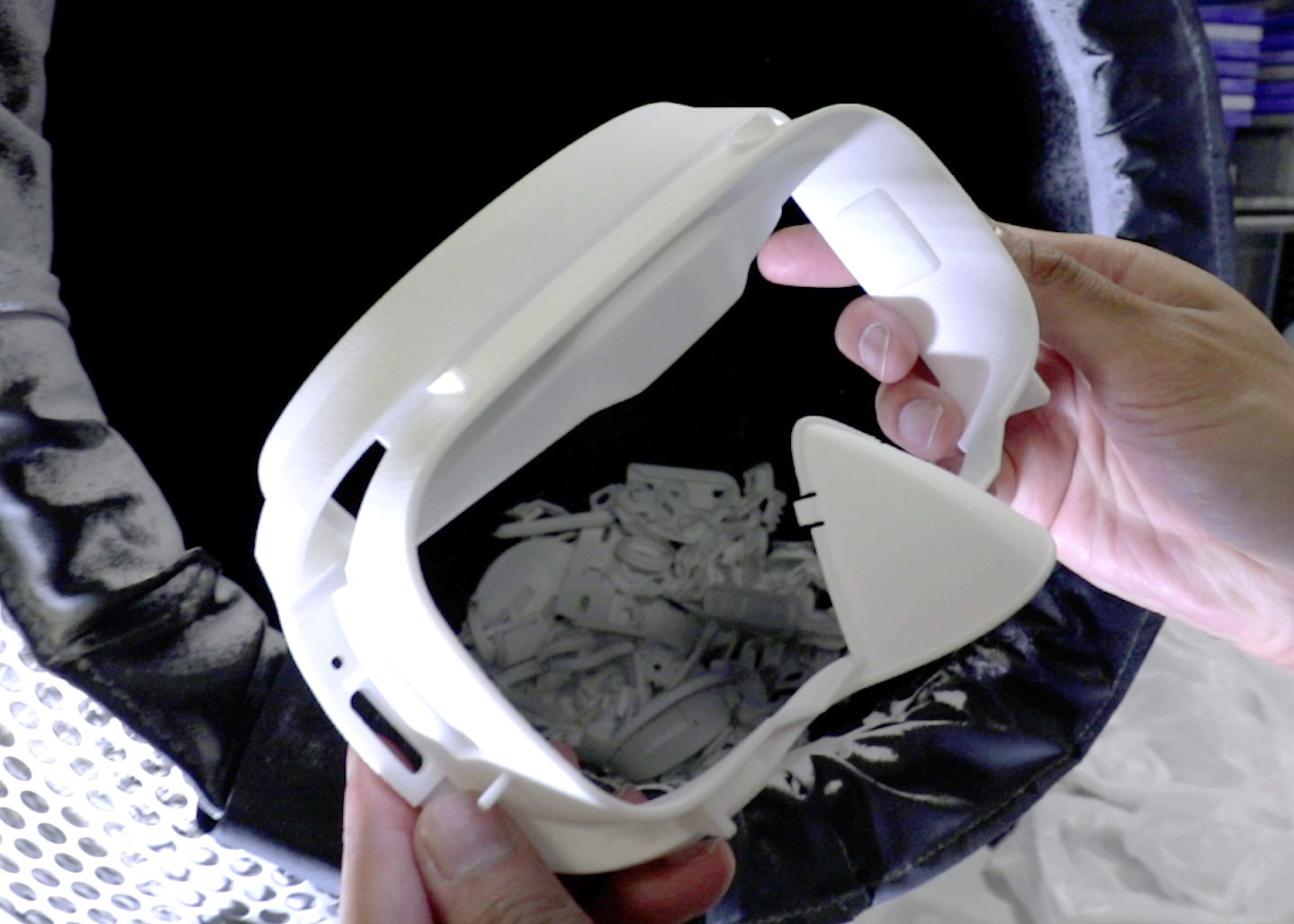

Die Art des ursprünglichen Designs bedeutete jedoch, dass es Probleme mit der Pulverentfernung aus dem Loch gab. In Zusammenarbeit mit dem 3DPRINTUK-Team konnte das Unternehmen nun das Design des Teils so optimieren, dass das Loch frei bleibt. Dazu wurden Änderungen an den Entformungswinkeln und der Form der Bohrung selbst vorgenommen. Das 3DPRINTUK-Team betrachtete das Design aus dem Blickwinkel des AM und war in der Lage, Fragen zum Design zu stellen und die Einschränkungen zu überdenken, die jemand ohne Fachwissen über PBF-Prozesse möglicherweise nicht in Betracht gezogen hätte.

Das Design für das Teil und dafür, wie es hergestellt – und fertiggestellt – wird, kann Innovation, Kosteneinsparungen und eine Just-in-Time-Fertigung fördern.

Mit der richtigen Anwendung bietet dieser Ansatz eine Win-Win-Lösung.

Die Vorteile des Massenfertigung

Bei der Bewertung von Technologien für die Massenveredelung ist es wichtig zu verstehen, ob es sich bei den Prozessen einfach um alte Verfahren handelt, die jetzt auf den 3D-Druck angewendet werden, oder ob die Prozesse an die Unwägbarkeiten von 3D-gedruckten Teilen angepasst wurden.

Die Nachbearbeitungsumgebung wächst mit neuen Technologien für den 3D-Druck, von denen viele innovative Techniken nutzen, um bei der Endbearbeitung von 3D-gedruckten Teilen neue Maßstäbe zu setzen.

Wenn es um die Nachbearbeitung von Massenprodukten geht, gibt es jedoch, wenn sie an 3D-gedruckte Teile angepasst sind, jetzt wirklich kosteneffiziente Nachbearbeitungslösungen, die dem 3D-Drucksektor die gleichen Vorteile wie der traditionellen Fertigung bieten, indem sie den Preis pro Teil bei höheren Stückzahlen senken.

Nick Allen, MD, 3DPRINTUK

Mehr über 3DPRINTUK finden Sie hier.