3DPRINTUK hat sich auf 3D-Drucktechnologien für die Polymer-Pulverbettfusion (PBF) und hohe Stückzahlen spezialisiert und bietet vor allem Dienstleistungen für die Serienproduktion an. Derzeit produziert das Unternehmen mehr als 1 Million Teile pro Jahr, wobei die Kapazität und das Volumen der Teile stetig steigen.

Die Nachbearbeitung ist ein sehr wichtiger Teil der Dienstleistung, das 3DPRINTUK anbieten, aber da die Volumina gestiegen sind, musste das Unternehmen die besten verfügbaren Lösungen finden, um ihren Anforderungen und der Lieferfähigkeit für ihre Kunden gerecht zu werden. Dies bedeutete, dass sie sich auf automatisierte Nachbearbeitungssysteme konzentrieren mussten. Infolgedessen habt das Unternehmen in eine komplette Reihe von Dyemansion-Maschinen investiert, die sowohl primäre als auch sekundäre Nachbearbeitungsprozesse umfassen. Derzeit betreiben sie 2 Powershot C-Maschinen, 2 Powershot S-Maschinen und 3 DM 60-Färbemaschinen sowie eine Reihe von Vibro-Poliermaschinen von Sharmic Engineering.

In diesem Artikel berichtet Nick Allen so offen und ehrlich wie möglich über seine Erfahrungen mit dieser Reihe von automatisierten Nachbearbeitungslösungen. Er konzentriert sich nicht auf alternative kundenspezifische Nachbearbeitungsprozesse, einschließlich Lackierung, Nachbearbeitung oder Galvanisierung. Ebenfalls konzentriert er sich nicht auf die Montage, die wohl auch als “Nachbearbeitung” betrachtet werden kann.

Gegliedert wird dieser automatisierte Nachbearbeitungsprozess in zwei Unterabschnitte: primäre (notwendige) Prozesse und sekundäre (optionale) Prozesse.

Primäre Nachbearbeitungsprozesse

Bei allen 3D-gedruckten PBF-Teilen ist das Entfernen des Pulvers und die Reinigung der Teile unerlässlich. Hierfür stehen verschiedene Methoden zur Verfügung, einschließlich, aber nicht beschränkt auf Luftstrahlen, Wasserstrahlstrahlen, Trockeneis und Perlstrahlen.

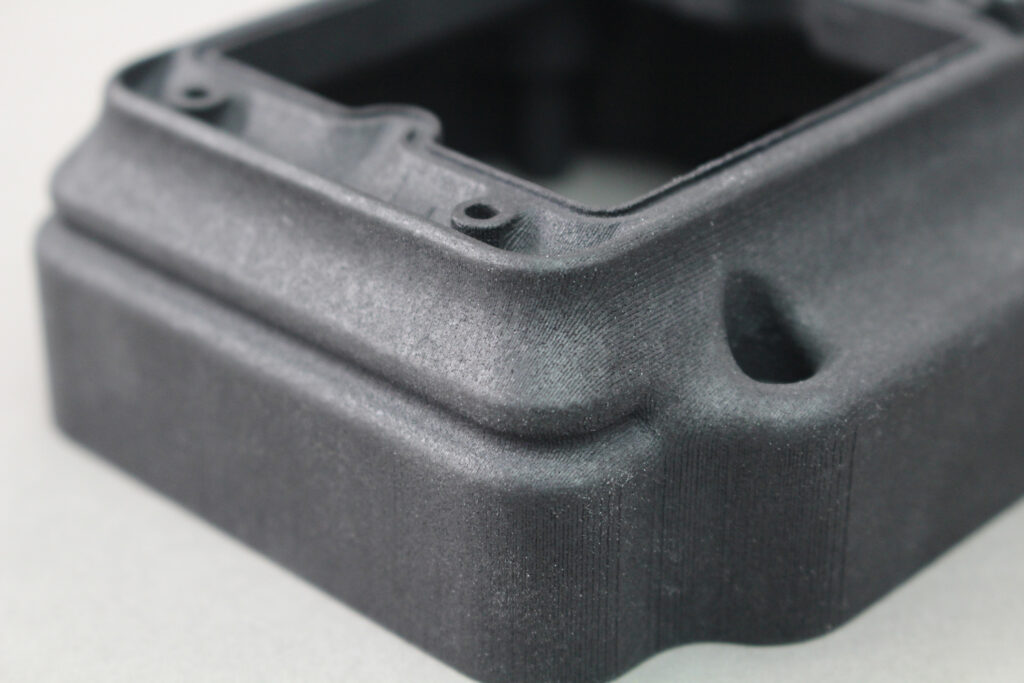

Die primären Nachbearbeitungsschritte werden standardmäßig als Teil des 3DPRINTUK-Service angeboten. 3DPRINTUK hat stark in die Automatisierung dieses Prozesses investiert, insbesondere durch den Einsatz von Powershot C-Maschinen von Dyemansion, und sie werden ihre Kapazitäten weiter ausbauen, wenn die Nachfrage steigt. Dieser Bausatz besteht im Wesentlichen aus einem Hochleistungs-Sandstrahler, der mit einer Waschmaschinentrommel gekreuzt ist und bis zu 5 kg Teile pro Zyklus verarbeiten kann. Dieses Verfahren sorgt für ein “natürliches Finish” – wie es von Seiten des Unternehmens immer beschrieben haben, ist dieses Finish wie eine extra starke Minze, eine leicht pudrige Textur. Es ist jedoch wichtig zu verstehen, dass die Teile direkt nach der Maschine mit einer ca. 3-4 mm dicken Pulverschicht bedeckt sind, und diese ist ziemlich hartnäckig. Diese Maschine entfernt den Puder, so dass die Teile ein natürliches, mattes Finish erhalten.

Vorteile: Dies ist ein schneller und einfacher Prozess. Zum Vergleich: Früher hat das Unternehmen diesen Prozess manuell durchgeführt, indem es mit einer Luftpistole und Druckluft das Pulver von jedem Teil einzeln entfernt wurde. Im Durchschnitt dauerte das etwa eineinhalb Stunden für jeden Bau. Im Vergleich dazu reinigt die Powershot C einen ganzen Bau in 8 Minuten. Obwohl andere Nachbearbeitungsverfahren die Abmessungen nur geringfügig beeinflussen, liefert die Powershot C die genauesten Abmessungen für den Druck. An dieser Stelle ist es wichtig, die “Druckabmessungen” im Gegensatz zu den STL-Abmessungen hervorzuheben. Die Toleranz für jeden Druck beträgt in der Regel 0,3 %, obwohl bei 3DPRINTUK regelmäßig bessere Ergebnisse erzielt werden, so dass jedes mit der Powershot C gereinigte Teil dem Teil, das aus dem Drucker kommt, am nächsten kommt. Darüber hinaus sind scharfe Kanten und Gewinde bei diesem Verfahren am schärfsten.

Nachteile: Im Vergleich zum Spritzguss haben Teile, die nur gereinigt und nicht nachbearbeitet werden, die raueste Oberfläche. Wie bereits erwähnt, hat die natürliche Oberfläche eine pudrige Textur – eine matte Oberfläche sozusagen. Daher nimmt diese Art von Oberfläche von Natur aus Fingerabdrücke auf, was bei Teilen, die häufig gehandhabt werden, ein Problem darstellt. Teile mit Löchern/Kanälen können eine zusätzliche Reinigung erfordern. Um dies zu vermeiden, empfiehlt 3DPRINTUK einen Mindestdurchmesser von 3 mm für diese Art von Merkmalen. Dieser Reinigungsprozess kann die Qualität eines sekundären Färbeprozesses beeinträchtigen, da es sich bei dem Strahlmittel um Glas handelt und sich winzige Glassplitter in der Oberfläche eines Teils festsetzen können. Die Glasfragmente sind so klein, dass man sie nicht sehen oder fühlen kann, aber Glas färbt nicht. Das bedeutet, dass die Teile Unregelmäßigkeiten aufweisen können, wenn sie eingefärbt werden.

Sekundäre Nachbearbeitung

Es gibt eine Reihe von Gründen, die für eine optionale Nachbearbeitung von Teilen sprechen, u. a. Vorteile in Bezug auf die Ästhetik, die Leistung der Teile und verbesserte Materialeigenschaften.

VIBRO-POLIEREN: Bei 3DPRINTUK werden zwei automatisierte Sharmic-Rundvibrationsmaschinen betrieben. Diese Systeme verfügen über eine riesige Vibrationsschale mit einem Durchmesser von 1,4 m, die mit Keramikspänen gefüllt ist, die die Außenflächen der Teile abschleifen und verdichten. Es ist zu beachten, dass Größe, Form und Material der Späne Zeit und Ergebnis beeinflussen können. Sie verwenden größere, kegelförmige Keramikspäne, da festgestellt wurde, dass diese die besten Gesamtergebnisse bei 3D-gedruckten Teilen erzielen.

Vorteile: Dieses Verfahren bietet eine sehr glatte Oberfläche im Vergleich zu der oben beschriebenen natürlichen Oberfläche. Der Vergleich wird hier absichtlich mit der natürlichen Oberfläche angestellt – und deshalb ist es wichtig zu verstehen, dass es sich nicht um eine glänzende Oberfläche handelt, die mit dem Spritzgussverfahren vergleichbar ist. Um die Analogie mit den Minzbonbons fortzusetzen, würde diese Oberfläche eher als Mentos/Softmint beschreiben werden. Es ist ein relativ schneller Prozess. Es wurde ein 2-Stunden-Zyklus für eine optimale Produktion und Durchlaufzeit ermittelt. Zwei Stunden ergeben eine wirklich anständige Politur. Eine Stunde kann zu akzeptablen Ergebnissen führen, und es gibt kaum einen Unterschied zwischen Teilen, die nach 2 Stunden und sogar nach 8 Stunden fertig sind. Die Maschinen können große Mengen von Teilen pro Zyklus bearbeiten, in der Regel bis zu 1000 Teile pro 2-Stunden-Zyklus. Es handelt sich um ein sehr kosteneffizientes Verfahren, insbesondere im Hinblick auf den Preis pro Teil bei hohen Stückzahlen. 2 Stunden geteilt durch 1000 Teile sind nur Sekunden pro Teil. Auch der Betrieb dieses Verfahrens ist relativ kostengünstig, da sich die Keramikspäne nur sehr langsam abnutzen und der einzige zusätzliche Energiebedarf das Wasser ist, das durch die Maschine läuft, um überschüssiges Pulver zu entfernen.

Nachteile: Bei dünnen und sehr kleinen Teilen ist eine Beschädigung sehr wahrscheinlich. Um dieses Risiko zu minimieren, hat das Unternehmen für Teile, die poliert werden müssen, eine Mindestdicke von 2 mm in allen Richtungen festgelegt. Viele Kunden von3DPRINTUK unterschreiten diesen Grenzwert auf eigenes Risiko, und in den meisten Fällen polieren sie gut. Man kannjedoch nicht garantieren, dass Teile mit abgeschrägten Kanten oder freitragenden Wänden nicht unter 2 mm beschädigt werden. Beim Vibro-Polieren können scharfe Kanten verrundet werden. Teile mit einem Winkel von 90˚ können einige Zehntel mm von ihrem Scheitelpunkt verlieren. Für die meisten Anwendungen ist dies akzeptabel, aber Sie sollten sich darüber im Klaren sein, dass Teile mit diesem Verfahren vollkommen gerade Kanten verlieren können. Der Materialverlust an der allgemeinen Oberfläche der Teile ist äußerst gering und liegt weit unter 100 Mikrometer. Dies ist viel weniger als die ±0,3 mm Genauigkeit der Maschine und kann daher als vernachlässigbar angesehen werden und sollte bei der Konstruktion des Teils nicht berücksichtigt werden. Ein weiteres häufiges Problem ist, dass die Polierspäne in Löchern stecken bleiben können – buchstäblich in jedem Loch, das sie finden. Diese Maschinen sind sehr laut. Wenn Sie einen 3D-Druckservice in Anspruch nehmen, ist das aber das Problem des Unternehmens. Aber für alle, die den Betrieb ins Haus holen wollen, sollte man das nicht unterschätzen. Sie brauchen ihren eigenen Raum.

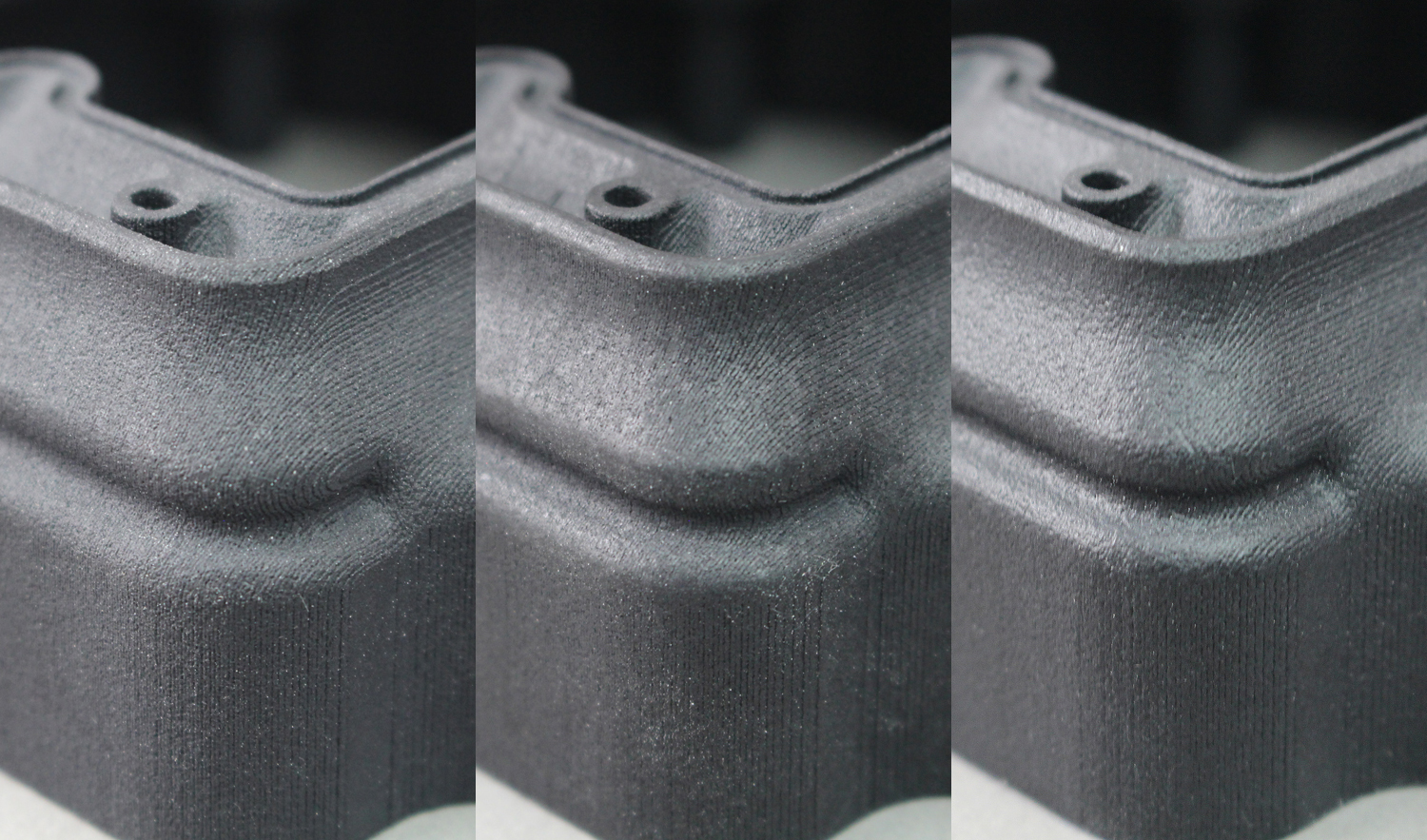

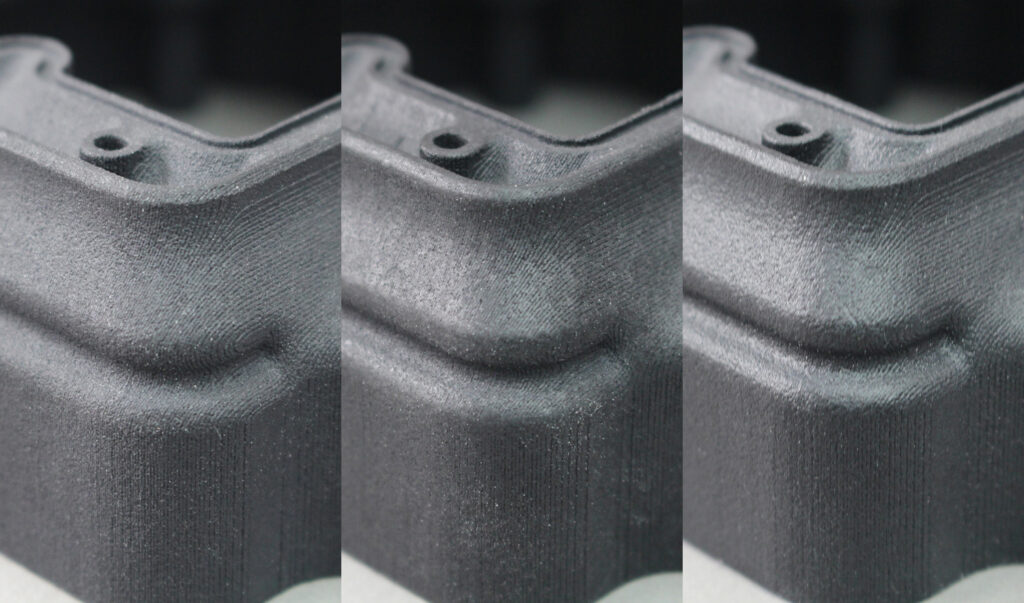

SHOT PEENING: Gereinigte Teile werden nachbearbeitet, indem Kunststoffmedien mit hoher Geschwindigkeit auf die Oberfläche des Teils gestrahlt werden, um die Oberflächengüte zu verbessern. Das Ergebnis ist ein halbglänzender oder strukturierter Glanz auf dem Teil, der mir persönlich am besten gefällt und auch das beste Preis-Leistungs-Verhältnis bietet. Das Shotpeening-Verfahren ähnelt in seiner Art dem oben beschriebenen Reinigungsverfahren, und auch die Ausrüstung ist ähnlich. Die automatisierten Kugelstrahlanlagen (Dyemansion Powershot S), die verwendet werden, arbeiten mit zwei Düsen, die unter hohem Druck Polymerperlen in die rotierende Trommel schießen, in der sich die Teile befinden. Der Unterschied zum Reinigungsverfahren liegt jedoch im Polymermedium und vor allem im Betriebsdruck – beim Shotpeening wird mit einem wesentlich höheren Druck gearbeitet. Beim Reinigen liegt der Druck bei 2-3 bar, beim Verfestigungsstrahlen dagegen bei 5-6 bar.

Vorteile: Es handelt sich um ein superschnelles Verfahren – 15 Minuten pro Charge von Teilen statt 2 Stunden, obwohl die Chargen zugegebenermaßen kleiner sind. Hervorragendes glattes Aussehen und Finish im Vergleich zum Polieren. Dies ist besonders wichtig für Teile, die gefärbt oder lackiert werden sollen. Bei diesem Verfahren kommen keine Chemikalien zum Einsatz – es werden nur Luft und Kunststoffkügelchen gestrahlt.

Nachteile: Das einzige wirkliche Problem bei diesem Verfahren ist, dass die Perlen, die einen Durchmesser von etwa 0,5 mm haben, in engen Spalten und Kanälen der Teile stecken bleiben. Dies gilt auch für Texte oder Logos, die auf das Teil gedruckt sind. Aus diesem Grund empfiehlt das Unternehmen, bei Teilen, die eine kugelgestrahlte Oberfläche erfordern, Kanäle von mindestens 0,7 mm einzubauen. Eine alternative Lösung ist die Anbringung von Schrägen an gravierten Texten oder Oberflächendetails.

FÄRBUNG: 3DPRINTUK verfügt derzeit über drei Dyemansion DM 60-Systeme, die ein automatisiertes Verfahren zum Einfärben von Teilen bieten. Dieser Bausatz ist praktisch ein großer Schnellkochtopf, der auf die Anforderungen von 3D-gedruckten Polymerteilen zugeschnitten ist. Die Teile werden unter Druck gefärbt, wodurch der Farbstoff tiefer in die Oberfläche des Teils eindringt (im Vergleich zum Eintauchen in eine Farbwanne) und eine strapazierfähige und lang anhaltende Farbe ergibt.

Vorteile: Auch hier handelt es sich um ein relativ schnelles Verfahren. Große Partien können mit dem ausgewählten Farbstoff in die Maschine geladen werden, man drückt einen Knopf, und etwa 2 Stunden später ist der Färbeprozess abgeschlossen und erfordert außer dem Be- und Entladen der Teile keine weitere Arbeit. Diese automatisierten Systeme sind sehr saubere und sichere Maschinen. Der Farbstoff dringt 0,25 bis 0,5 mm tief in die Oberfläche des Teils ein, was zu einer länger anhaltenden Oberfläche führt als Farbe. Dies bedeutet, dass die Teile weniger anfällig für Abplatzungen sind. Das Einfärben von Teilen mit diesem Verfahren ist erheblich billiger als das Lackieren.

Nachteile: Eingefärbte Teile sind in der Regel nicht so glatt wie lackierte Teile. Außerdem muss das Teil vor dem Lackieren in der Regel geschliffen, gespachtelt und grundiert werden (d. h. es ist viel Handarbeit erforderlich). Wenn Sie ein Teil mit einem natürlichen Finish spritzen, gibt es wenig bis gar keinen optischen Unterschied zu einem gefärbten Teil. Das Ergebnis der Einfärbung hängt davon ab, welches 3D-Druckverfahren Sie verwenden. Bei 3DPRINTUK können sowohl SLS- als auch MJF-Teile erfolgreich schwarz eingefärbt werden. Das Unternehmen färbt jedoch nur SLS-Teile mit Farbe ein. Der Grund dafür ist, dass SLS-Teile weiß sind und stark gefärbte Teile ergeben. MJF-Teile kommen grau aus der Maschine und sind daher nicht so aufnahmefähig für Farbstoffe, was zu gedeckten Farben führt. Beim Färben schwarzer Teile bietet MJF einen Vorteil gegenüber SLS, da die inneren Teile schwarz sind, mit einer grauen Oberfläche – wenn sie schwarz gefärbt werden, sind sie durchgehend schwarz. Im Vergleich dazu sind weiße SLS-Teile, die schwarz eingefärbt werden, nur bis zu 0,25 mm schwarz. Dies kann bei zerkratzten und abgesplitterten Teilen ein Problem darstellen. Dieser Nachbearbeitungsprozess ist mit höheren Einrichtungskosten verbunden, und auch die Kosten für Verbrauchsmaterialien sind ein Problem. Farbpatronen sind teuer, so dass für die Rentabilität eine höhere Anzahl von Teilen für eine bestimmte Farbe erforderlich ist.

CHEMISCHES GLÄTTEN: Das Unternehmen bietet diesen Nachbearbeitungsprozess nicht als Dienstleistung an – noch nicht! Sie testen es derzeit und können die Natur dieses Prozesses und seinen Wert bezeugen. Bei diesem Verfahren werden in einer kontrollierten Umgebung chemische Dämpfe freigesetzt, die die Oberfläche der Teile chemisch schmelzen. Die Dämpfe werden dann vollständig abgesaugt und die Chemikalien zurückgewonnen. Das Dampfglätten führt zu einer Hochglanzoberfläche, die dem Spritzgießen nahe kommt.

Vorteile: Es handelt sich zweifellos um die glänzendste Oberfläche von allen und um die Oberfläche, die Spritzgussteilen am nächsten kommt. Der Glättungsteil des Prozesses ist vollautomatisch und sicher. Es handelt sich um ein relativ schnelles Verfahren im Hinblick auf die Automatisierung, mit einer Zykluszeit von 40 Minuten. Die Festigkeit der Teile wird erhöht. Das liegt daran, dass die Oberfläche geschmolzen und neu geformt wird, was zu einer homogeneren und festeren Oberfläche des Teils führt. Die Oberfläche wird versiegelt und ist abwaschbar. Große Chargen können in einem einzigen Zyklus fertiggestellt werden.

Nachteile: Obwohl es sich um ein automatisiertes Verfahren handelt, sind (zumindest im Vergleich zu den anderen oben genannten Verfahren) recht viele Arbeitsstunden für das Dampfglätten erforderlich. Das liegt daran, dass der Dampf jedes Teil vollständig umschließen muss. Die einzige Möglichkeit, dies zu gewährleisten, besteht darin, alle Teile an einem Haken aufzuhängen. Das bedeutet, dass man entweder Haken in das Teil einbauen oder Haken für die Aufhängung des Teils entwerfen muss, die dann von einer Person manuell aufgehängt werden müssen. Das ist arbeitsintensiv und erfordert Fachwissen in Bezug auf den Schwerpunkt und die Primärflächen usw. Dieser Endbearbeitungsprozess kann alle Unvollkommenheiten des Teils übertreiben – das kann eine Schichtlinie oder eine kleine Unvollkommenheit bei der Herstellung sein. Bei matten Oberflächen sind diese nicht sichtbar. In 99,9 % der Fälle stellt dies kein Problem dar, aber es kann vorkommen. Im Vergleich zu anderen automatisierten Verfahren ist es nicht so kosteneffizient.

Zusammenfassung

Für die Serienproduktion rät das Unternehmen, die Erwartungen in Bezug auf den 3D-Druck und die Nachbearbeitung Ihrer Teile zu kontrollieren. 3DPRINTUK hat den Wert ihrer Dienstleistung bereits unter Beweis gestellt. Als Brücke zwischen Prototyping und Spritzguss haben ihre Kunden damit viel Geld gespart. Dennoch ist es wichtig, die Prozesse des 3D-Drucks und der Nachbearbeitung sowie die Toleranzen für Abweichungen zu verstehen. Um es noch einmal zu wiederholen: Bei 99,99 % der von 3DPRINTUK hergestellten Teile sind die Unvollkommenheiten minimal und beeinträchtigen die Funktionalität der Teile für die vorgesehene Anwendung nicht. Selbst mit den modernsten Geräten, die heute erhältlich sind, ist es für 3DPRINTUK sehr wichtig, dass ihre Kunden die Prozesse und die damit verbundenen Realitäten verstehen und sich nicht von falschen Behauptungen über das, was erreichbar ist, täuschen lassen.

Nick Allen, MD, 3DPRINTUK

Alle Bilder stammen von 3DPRINTUK.

Dies ist Teil Zwei der dreiteiligen Reihe von 3DPRINT, bei der Nick Allen die konkurrierenden Nachbearbeitungstechnologien analysiert und erklärt, welche Technologie für welche Anwendung am besten geeignet ist. Teil Eins finden Sie hier.

Mehr über 3DPRINTUK finden Sie hier.