Andrew Drieling von der Wright State University in Ohio hat kürzlich eine Arbeit mit dem Titel “In Situ Defect Detection Using Three Color Spectroscopy in Laser Powder Bed Additive Manufacturing” über die Verwendung von Spektroskopie zur Überwachung des 3D-Drucks auf Fehlererkennung veröffentlicht.

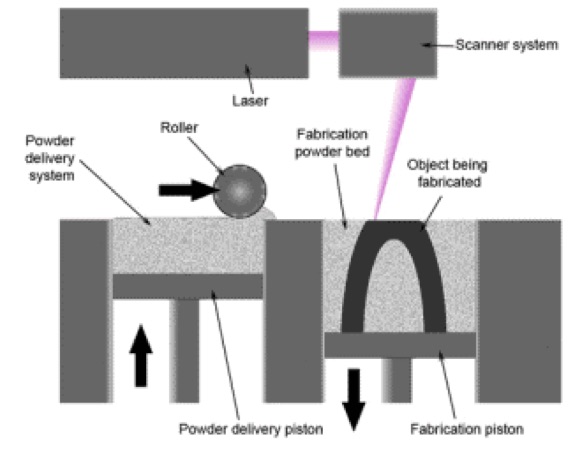

Laser-Pulverbett-Fusions-3D-Druck, eines der am meisten etablierten Verfahren zur Herstellung von Metallteilen, verwendet ein Pulverbett aus Material, um ein Teil Schicht für Schicht aufzubauen. Das Teil wird gebildet, wenn Energie in das Pulver gegeben wird, um es zusammen zu schmelzen, was Teile mit hoher Auflösung bei hoher Produktivität erreichen kann.

Leider können viele Dinge schief gehen und Defekte in Metallteilen verursachen, die mit 3D-Drucken mit Pulverzufuhr hergestellt werden, wie Rissbildung, Wurzelkonkavität, Restspannung, Porosität, Balligkeit, Delaminierung, mikrostrukturelle Verunreinigungen und Oberflächendefekte. 3D-gedruckte Metallteile mit Defekten können Sicherheitsprobleme und beeinträchtigte Funktionalität verursachen. Während einige Probleme während der Nachbearbeitung erkannt und behoben werden können, können andere dies nicht, was zu einem Teilversagen führt. Um Defekte zu erkennen und zu korrigieren, bevor es zu spät ist, müssen wir die Quelle dieser Defekte weiter untersuchen.

Die Zusammenfassung der Dissertation lautet: “Additive Manufacturing (AM) bietet eine Möglichkeit, Teile zu erstellen, die mit herkömmlichen Fertigungsprozessen extrem schwierig oder unmöglich wären. AM führt jedoch auch Defekte ein, die der mechanischen Leistung abträglich sind. Diese Defekte sind potentiell unbekannt, bis nach der Verarbeitung Inspektionen und Tests durchgeführt werden, wodurch Zeit und Ressourcen für ein unbrauchbares Teil verschwendet werden oder ein unerwarteter Fehler ausgelöst wird. Historisch wurde die Spektroskopie erfolgreich zur In-situ-Überwachung des Laserschweißens verwendet, wobei sich veränderte Parameter in der erzeugten Wolke zur Vorhersage von Defekten verwendeten. In-situ-Überwachung unter Verwendung eines sichtbaren Spektrometers zur Herstellung von Legierung 718 in einem Testbett-Laser-Pulverbett-Schmelzsystem wird durchgeführt. AM-Defekte, wie z. B. Schlüsselloch-Porosität und nicht geschmolzenes Pulver, werden in der Sensorausgabe erfasst, und ein physikalisch basierter Modellierungsansatz wird verwendet, um das Auftreten von Defekten vorherzusagen. Die Spektroskopie kann eine nahezu Echtzeitüberwachung ermöglichen, so dass Defekte vorhergesagt und möglicherweise vor der Fertigstellung des Teils korrigiert werden können, wodurch Zeit und Ressourcen gespart werden.”

In seiner Arbeit erklärte Drieling, dass die Spektroskopie die Absorption und Emission von Licht und anderer Strahlung der Materie untersucht, da sie “die Abhängigkeit dieser Prozesse von der Wellenlänge der Strahlung” betrifft. Sie misst tatsächlich die Wechselwirkung zwischen Materie und Photonen.

Es wurden bereits Forschungsarbeiten zum Einsatz von Spektroskopie zur Fehlererkennung und Regelung von Laserschweißprozessen durchgeführt – es kann zur Echtzeitüberwachung des 3D-Druckprozesses verwendet werden, wodurch Zeit, Geld und Ressourcen gespart werden können es ist möglich, Defekte früh genug zu entdecken, um sie zu korrigieren.

“Wenn die Defekterkennung beim Laserschweißen wichtig ist, wo es nur einen einzigen Durchgang gibt und die Oberfläche der gesamten Schweißnaht sichtbar ist, ist sie noch wichtiger bei der Laser-Pulverbettverschmelzung, bei der die meisten Schweißnähte von der oberen Oberfläche verdeckt werden , Schrieb Drieling. “Die Defekte, die bei der Laser-Pulverbett-Verschmelzung gefunden werden, sind bestimmend für die Teilleistung und derzeitige Verfahren zum Detektieren von Defekten können nicht verwendet werden, bis die Herstellung des Teils abgeschlossen ist, selbst dann können nicht alle Defekte durch zerstörungsfreie Verfahren gefunden werden. Bei den derzeitigen Verfahren muss das Teil vollständig hergestellt werden, und wenn inakzeptable Defekte entdeckt werden, sind die gesamte Zeit und die Ressourcen, die in diesen Teil eingebracht werden, verschwendet worden. Wenn die Defekte unentdeckt bleiben, können sie einen unerwarteten Fehler auslösen, was zu potenziell gefährlichen Situationen führt.”

Drieling verwendete einen speziell angefertigten Laser-Pulverbett-Fusions-3D-Drucker von Universal Technology Corporation für seine Forschung und zeichnete Daten mit einem Spektrometer, einer Hochgeschwindigkeitskamera, einem Profilometer und sichtbaren und thermischen Kameras auf. Er führte 15 Einzeltests durch und variierte die Leistungs- und Geschwindigkeitsparameter, um zu sehen, ob sich dies auf die Spektroskopiedaten auswirkte.

Ergebnisse

“Sobald das Experiment abgeschlossen war, wurden die Kügelchen unter einem Mikroskop untersucht und auf Qualität geprüft”, schrieb Drieling. “Der obere Satz von fünf wurde mit 500 mm/s, der mittlere mit 1000 mm/s und der untere mit 1500 mm/s gefahren. Innerhalb jeder Gruppe wurde der obere Wulst bei 450 Watt betrieben, wobei er durch die Leistungspegel auf 150 Watt für den unteren Wulst herunterlief.

Drei Eigenschaften wurden für mögliche zukünftige Experimente untersucht, während die Perlen untersucht wurden: Keyholing (Dampf oder Plasma Einschlüsse), Balling (geschmolzenes Material formt sich in Bälle) und höchste Perlenqualität (Schweißperle).

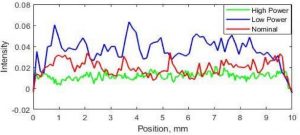

Keyholing was most prominent in the 500 mm/s, 450 watt “High Power” bead. The 1500 mm/s, 375 watt “Low Power” bead was chosen for balling features. It should be noted that the 1500 mm/s, 430 watt bead exhibited worse balling behavior, however it wasn’t able to maintain a continuous bead, therefore it wasn’t chosen. The 1000 mm/s, 225 watt “Nominal” bead was chosen for having the highest observable quality in terms of bead width and consistency. These three beads were further examined using the spectroscopy data.

Durch Variation der Verarbeitungsparameter sah Drieling eine Reihe von Defekten in den hergestellten Perlen; Nach der Analyse der Spektroskopiedaten sah er, dass die Intensitätswerte für die Defekte variierten und dass die Intensitätsdaten nicht nur von der Energiezufuhr beeinflusst wurden, “da zwei untersuchte Kügelchen ähnliche Energieeinträge und unterschiedliche Intensitätswerte aufwiesen.”

Aus dem Diagramm ist ersichtlich, dass Intensitätswerte und Intensitätsbereiche in Bezug auf Verarbeitungsparameter variieren.

Schlußfolgerung und Zukünftige Arbeiten

“Alle diese Ergebnisse zeigen, dass eine Regelung der Laserpulverbettfusion mit der Spektroskopie möglich ist”, schloss Drieling.

In der Zukunft plant Drieling, Größere Geometrien wie Würfel oder Geometrien, die einzigartige Probleme darstellen, wie den Übergang von einem breiten Querschnitt bis zu einer dünnen Wand.