Der 3D-Metalldruck ist eine sich ständig weiterentwickelnde Technologie, die dank ihrer Fähigkeit, komplizierte und optimierte Konstruktionen herzustellen, das Potenzial hat, die Fertigungsindustrie zu neuen Höhen zu führen. Diese Produktionsmethode hat bereits die Produktivität in mehreren Branchen verbessert, darunter Öl und Gas, Stahlerzeugung und Bergbau. Eine der jüngsten und interessantesten Anwendungen des 3D-Metalldrucks ist die Herstellung von geschlossenen Laufrädern.

Die Komplexität dieser Teile macht die Herstellung mit LPBF jedoch zu einer Herausforderung, da eine Vielzahl von Stützstrukturen erforderlich ist, was den Druck und die Nachbearbeitung erschwert.

In Zusammenarbeit mit EOS hat TheSteelPrinters ein LPBF-Verfahren zur Herstellung von geschlossenen Laufrädern entwickelt, das den Einsatz von Stützstrukturen minimiert. Dadurch können diese Teile schneller und kosteneffizienter hergestellt werden, da weniger Material und Nachbearbeitungszeit benötigt wird.

Technische Herausorderungen

3D-Metalldruck eines geschlossenen Laufrads mit der LPBF-Technologie (Laser Powder Bed Fusion) birgt einige Herausforderungen. Geschlossene Laufräder haben komplexe Geometrien mit internen Kanälen und Überhängen mit geringem Winkel, die den Einsatz interner Stützstrukturen erforderlich machen.

Interne Stützstrukturen erhöhen die Materialkosten und die Druckzeit, und es kann schwierig sein, sie durch Nachbearbeitung zu entfernen, was oft zu Oberflächenfehlern führt. Darüber hinaus führt die Notwendigkeit der Nachbearbeitung zu höheren Kosten und längeren Fertigungszeiten.

Um diese Herausforderungen zu überwinden, wird daher eine “stützenfreie” Druckstrategie bevorzugt. Um diese Strategie zu erreichen, ist ein umfassendes Verständnis des LPBF-Prozesses und der Eigenschaften des Druckmaterials erforderlich, und es ist unerlässlich, maßgeschneiderte Druckparameter zu entwickeln.

Prozessentwicklung

Die F&E-Abteilung von TheSteelPrinters führte mehrere Experimente durch, um eine “stützfreie” 3D-Druckstrategie für geschlossene Laufräder zu entwickeln. Bei diesen Experimenten wurden verschiedene Druckparameter wie Laserleistung, Lasergeschwindigkeit, Schraffurabstand und Unterhautdicke analysiert, um verschiedene Werte für die Unterhautenergie pro Volumen (J/mm3) zu erhalten.

Anhand dieser Experimente entwickelte das Team einen neuen Ansatz mit der Bezeichnung “High Energy Down Skin” (HEDS), bei dem die “Downskin-Parameter” so verändert werden, dass eine stärkere Schweißzone entsteht, die den Wiederbeschichtungskräften standhalten kann. Dieser Ansatz hat die Herstellbarkeit von Überhängen erheblich verbessert und ermöglicht die Produktion von geschlossenen Laufrädern ohne interne Stützstrukturen.

Im Folgenden wird ein Überblick über die HEDS-Entwicklungstests und ihre Ergebnisse gegeben:

- In Versuch 1 wurden fünf verschiedene Parameterkonfigurationen untersucht, jeweils mit unterschiedlichen Werten für die Downskin-Energie, unter Berücksichtigung von Prozessvariablen wie Gasflussrichtung und Wiederbeschichtungsrichtung. Die Tests wurden an Prüfkörpern mit einem Überhang von 25 mm mit dem EOS M290 System durchgeführt. Im Ergebnis wurden drei der fünf Teststücke erfolgreich gedruckt.

- In Versuch 2 wurden die Tests auf ein hochproduktives System übertragen, wobei Teststücke mit der gleichen Überhanglänge von 25 mm, aber mit den Prozessbedingungen des M400-4-Systems verwendet wurden. Untersucht wurden insgesamt sieben Druckparameter, von denen drei aus dem vorherigen Versuch stammten und vier neue Parameter. Das Ergebnis zeigte jedoch, dass nur drei der Teststücke unter den M400-4-Prozessbedingungen erfolgreich gedruckt wurden.

- In Versuch 3 wurden erneut insgesamt sieben Druckparameter untersucht, bestehend aus drei aus Versuch 2 und vier neuen Parametern, mit einer EOS M400-4 und Teststücken mit einer Überhanglänge von 35 mm. Die Testphase gipfelte darin, dass zwei der sieben Teststücke erfolgreich gedruckt wurden, wodurch zwei Druckparameterkonfigurationen validiert werden konnten.

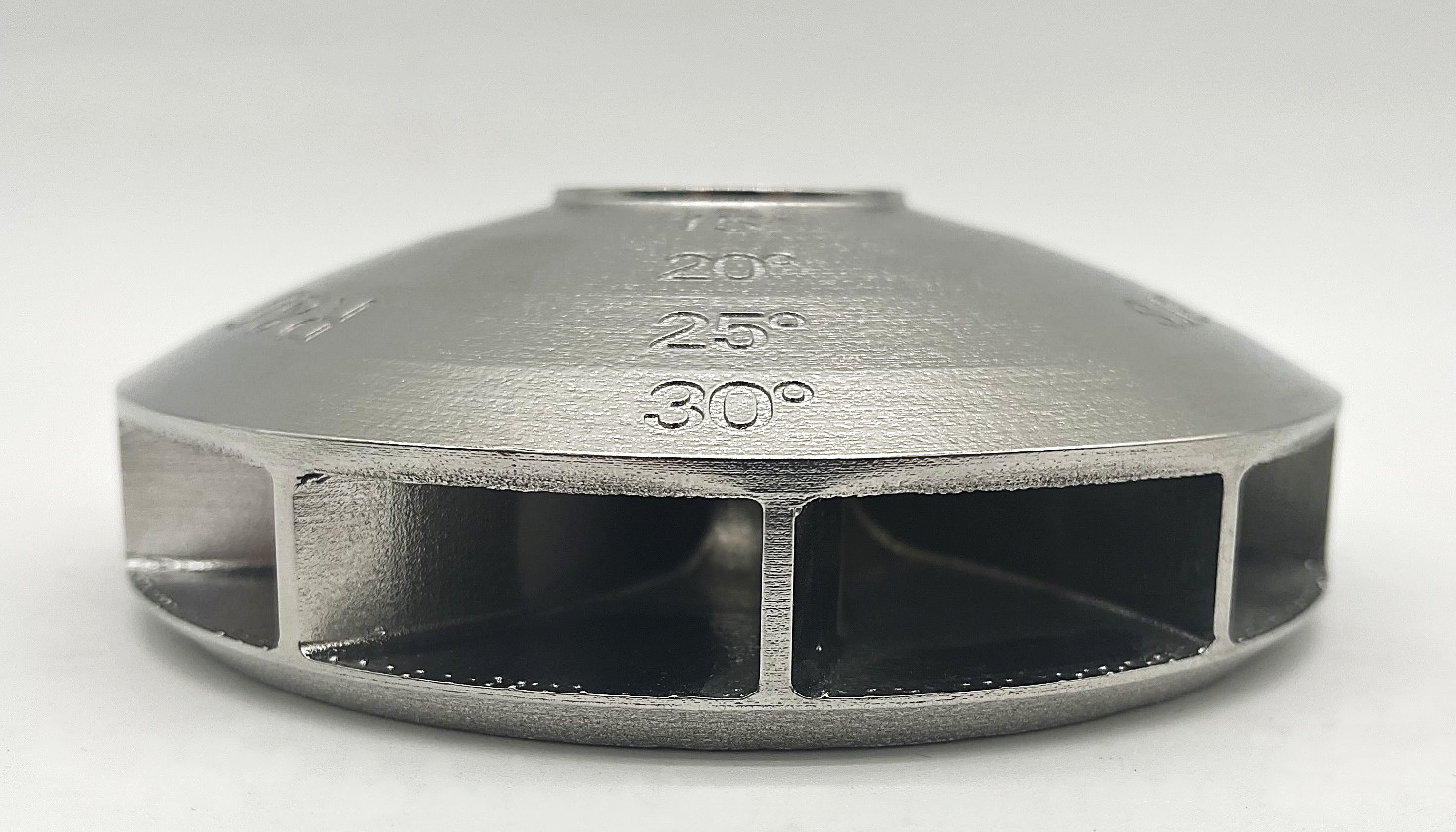

Anhand der Ergebnisse aus Experiment 3 wurde schließlich Experiment 4 durchgeführt, bei dem die beiden validierten Druckparameterkonfigurationen durch die Herstellung eines geschlossenen Laufrads mit einem Durchmesser von 15 cm und mit mehreren Überhangwinkeln getestet wurden. Beide Parameterkonfigurationen produzierten erfolgreich Laufräder ohne Überhangfehler, wenn auch mit leichten Unterschieden in der Oberflächenauflösung.

Schlussfolgerungen

Die erfolgreiche Entwicklung des HEDS-Ansatzes stellt einen bedeutenden Meilenstein bei der Herstellung von geschlossenen Laufrädern und Teilen mit geringen Überhängen dar.

Durch den Wegfall der Notwendigkeit interner Stützstrukturen können geschlossene Laufräder mit höherer Maßgenauigkeit, kürzerer Durchlaufzeit und Kosteneffizienz hergestellt werden.

Durch den Einsatz des HEDS-Ansatzes können die Stückpreise für die Produktion eines einzelnen geschlossenen Laufrads um bis zu 30 % und für Großaufträge um bis zu 45 % gesenkt werden, wodurch die additive Fertigung zu einer finanziell tragfähigeren Lösung für die Herstellung von Pumpenkomponenten und Ersatzteilen wird.

Mehr über EOS finden Sie hier, und mehr über TheSteelPrinters finden Sie hier.