Angesichts der relativen Neuheit des Metall-3D-Drucks gehen viele Unternehmen davon aus, dass sich die Technologie ständig weiterentwickelt, wodurch die Qualität steigt und die Kosten sinken. Der deutsche Ofenhersteller Xerion demonstrierte diese Möglichkeit auf der formnext mit der Einführung der Fusion Factory, einem modularen System zum 3D-Drucken, Entbindern und Sintern von Metall- und Keramikteilen.

Um mehr über die Technologie zu erfahren, sprach engineering.com mit Xerion-CEO Uwe Lohse, der Aufschluss darüber erhielt, wie die Fusion Factory in den größeren 3D-Druckmarkt passt.

Xerion wurde vor 20 Jahren mit dem Fokus auf die Entwicklung und Herstellung von Elektroöfen gegründet, vor allem solche, die Hochtemperatur- und Inertgas verwenden. Laut Lohse erhielt das Unternehmen bereits vor einigen Jahren Anfragen von Kunden aus der additiven Fertigungsindustrie. Als Reaktion darauf begann Xerion, sowohl die Herstellung der Öfen als auch eine komplette Produktionslinie zu untersuchen.

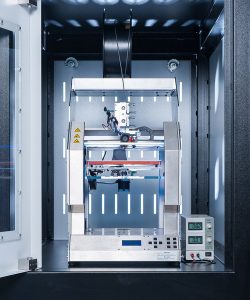

Die Fusion Factory besteht aus vier Einheiten, die drei technologischen Stufen und einer Steuereinheit repräsentieren.

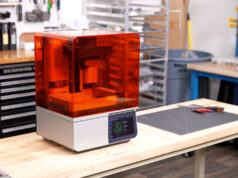

Die erste beginnt mit dem 3D-Druck einzigartiger Metall- oder Keramikfilamente, die aus einer Kombination von Metall- oder Keramikpulver und einem Bindemittel bestehen. In diesem Modul befindet sich ein industrieller 3D-Drucker mit einer speziell entwickelten Stahldüse und einem Vorschubmechanismus, der die Filamente verarbeiten kann.

Sobald der grüne Teil gedruckt ist, wird er in eine beheizte Entbinderungssstation gebracht, die automatisch ein Aceton / Isopropylalkohol-Lösungsmittel verwendet, um das Bindemittel in einer Stickstoffgasatmosphäre auszuwaschen. Die resultierende Komponente ist eine zerbrechliche, poröse Struktur, nachdem das Bindemittel entfernt wurde.

Das Teil wird dann in das dritte Modul eingebracht, einen Elektroofen, der je nach Material Temperaturen von bis zu 1.550 °C in einer Stickstoff- oder Wasserstoffatmosphäre erreichen kann. Bei den rostfreien Stählen 17-4 PH und 316L – den Metallen, auf die Xerion derzeit fokussiert ist – ist das Gas Wasserstoff. Über 10 Stunden wird das Bauteil bis zu dem Punkt erhitzt, an dem die Metall- oder Keramikteilchen zusammengeschmolzen werden, wodurch ein Teil mit einer Dichte von 98 bis 99 Prozent erzeugt wird.

Touchscreen-Oberfläche der Steuereinheit der Fusion Factory

All dies wird mit einer Steuereinheit verwaltet, die aus einem großen Touchscreen besteht, der die einzelnen Produktionsschritte überwacht. In Fusion Factory ist ein Datenbankverwaltungssystem integriert, in dem vorprogrammierte “Rezepte” gespeichert werden, die den Produktionsprozess rationalisieren, indem für jedes Modul die richtigen Steuerelemente verwendet werden. Die Software kompensiert auch die beim Sintern auftretende Schrumpfung und kann Berichte erstellen, die zu Dokumentationszwecken verwendet werden.

Jeder, der mit dem Verfahren des Metallspritzgießens (MIM) vertraut ist, erkennt die obigen Schritte. Jeder, der die Metall-3D-Druckindustrie verfolgt hat, sollte diese Schritte inzwischen erkennen. Neben ExOne, bei dem ein Bindemittel auf Metallpartikel aufgetragen wird, um grüne Teile zu erzeugen, haben Markforged und Desktop Metal 3D-Drucktechnologien ähnlich wie MIM eingeführt.

Xerion ist möglicherweise das erste Unternehmen in Europa, das eine vollständige, integrierte Lösung für den 3D-Druck und die Bearbeitung von Metallteilen anbietet. Es ist möglicherweise die erste Firma weltweit, die den gleichen MIM-inspirierten Prozess für Keramikbauteile verwendet, obwohl es andere Firmen gibt, die unterschiedliche Keramiktechnologien einsetzen.

Lohse wies darauf hin, dass sich die Verwendung von Filamenten zur Herstellung von Metallteilen vom 3D-Druck mit Pulverbettverschmelzung unterscheidet. „Sie haben keine Probleme mit der Handhabung von Pulver. Natürlich ist das Filament einfach und bequem zu handhaben. Sie haben Filamentspulen, die Sie sehr schnell austauschen können “, sagte Lohse.” Natürlich sind die Investitionen [in der Fusionsfabrik] nicht so hoch wie in einem [Pulverbett-Fusionssystem].”

Bei Pulverbettsystemen muss das Pulver sorgfältig behandelt werden, wobei Teile in speziellen Handhabungsstationen vom Druckbett entfernt werden müssen. Das Pulver ist nicht nur extrem entflammbar, es kann auch eingeatmet werden, was zu Lungenschäden führen kann. Aufgrund der ausgeklügelten Natur der Technologie können Pulverbettsysteme eine halbe Million Dollar kosten.

Möglicherweise wird die billigste Pulverbett-Schmelzmaschine von Xact Metal hergestellt, das einen Preis von 120.000 US-Dollar hat und ein Bauvolumen von nur 127 mm x 127 mm x 127 mm aufweist. Dies ist vergleichbar mit dem Preis der Fusion Factory in Höhe von 250.000 Euro und einem Bauvolumen von 245 mm x 230 mm x 200 mm.

“Der Drucker verfügt auch über einen Doppelextruder, was bedeutet, dass er gleichzeitig mit zwei verschiedenen Filamenten drucken kann, was die Möglichkeit eröffnet, die Filamente zu mischen, um Teile aus Metall und Keramikmischungen herzustellen.”

Materialkombinationen befinden sich noch in der Forschungs- und Entwicklungsphase, aber Lohse glaubt, dass es möglich sein könnte, ein Metallteil mit Keramik zu beschichten, um Reibung und chemische Beständigkeit für eine mögliche Verwendung in der Öl- und Gasindustrie hinzuzufügen. Bisher hat das Unternehmen 17-4 PH-Edelstahl erfolgreich mit Zirkonium bedruckt. Die größere Schwierigkeit kann das Sintern dieser gemischten Materialien sein, da der Prozess erfordern würde, dass sie die gleiche Schrumpfungsrate und den gleichen Wärmeausdehnungskoeffizienten haben.

In einigen Fällen können Unterschiede in den physikalischen Reaktionen von Materialien auf den Produktionsprozess tatsächlich zu eindeutig vorteilhaften Eigenschaften führen. Wenn zum Beispiel zwei Materialien mit unterschiedlichen Geschwindigkeiten sintern, kann es sein, dass eines poröser ist als das andere, was zu einer Komponente führt, die für einige experimentelle Anwendungen teilweise dicht und teilweise porös ist.

Dies bringt noch einen weiteren Vorteil mit sich, den das Filament gegenüber der Pulverbettfusion haben kann. Aufgrund der Art des Lasersinterns können Teile keine inneren Hohlräume aufweisen, damit das nicht gesinterte Pulver nicht im Teil eingeschlossen wird. Mit Filament können jedoch hohle Füllmuster, wie z. B. eine Wabenstruktur, gedruckt werden, um starke, leichte Teile zu erzeugen.

Im Vergleich zu US-amerikanischen Unternehmen wie Desktop Metal und Markforged hat Xerion seine Systemkonfiguration zunehmend modularisiert. Wir haben bereits 3D-Systeme, Carbon- und Origin-Designtechnologie im Hinblick auf Modularität gesehen.

Im Falle von Xerion erlauben unabhängige Hardware-Module Kunden, die bereits 3D-Drucker besitzen, die Entbindungs- und Sinterstationen diese einfach zu erwerben. Dadurch können sie auch neue Hardwaremodule bei der Entwicklung nutzen.

“Natürlich denken wir darüber nach, neue Module zu entwickeln, einschließlich eines Entbindungsmoduls, das nicht auf Lösungsmittel angewiesen ist”, sagte Lohse. “Wir denken auch an einen Entwurf, bei dem ein 3D-Scanner verwendet wird, um die ursprüngliche CAD-Datei mit dem gedruckten Teil und auch dem Teil nach dem Sintern zu vergleichen.”

Ein Vergleich des gesinterten Teils mit der ursprünglichen CAD-Konstruktion wäre äußerst nützlich, da die Bauteile beim Austritt aus dem Ofen um 15 bis 20 Prozent schrumpfen.

Während die Modularität der Fusion Factory möglicherweise die Möglichkeit eröffnet, mehrere Einheiten zu einer Massenproduktionslinie zu verbinden, richtet Xerion das System für die Massenproduktion nicht aus. Stattdessen sieht das Unternehmen es als Werkzeug zum Prototyping oder zum Experimentieren mit Materialentwicklung in einem Labor oder einer Universität.