Durch einen iterativen Design-Ansatz und eine drastisch reduzierte Zeit für die Zertifizierung, die durch die Carbon Platform ermöglicht wurde, arbeitete der Produktionspartner The Technology House (TTH) mit der NASA zusammen, um schnell und kostengünstig vier Hochleistungs-Strahlruder für das Kaltgasantriebssystem herzustellen im neuen Seeker-Inspektionsroboter.

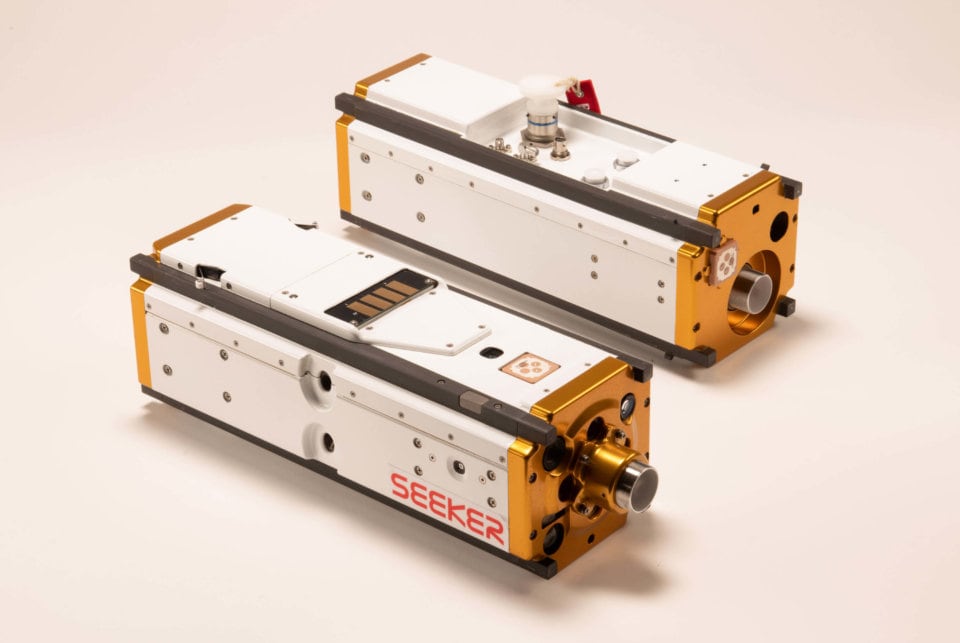

Seeker ist ein Demonstrationsprojekt der NASA-Technologie für freifliegende autonome Inspektionsroboter, das an Bord der Cygnus-Sonde für die elfte von Northrop Grumman beauftragte kommerzielle Resupply Services-Mission zur Internationalen Raumstation ISS gestartet wurde.

Seeker, ein externer freifliegender Inspektionsroboter, ist ein neuer Robotertyp. Seeker ist ein 3U CubeSat und ungefähr so groß wie ein Brot. Das NASA-Team entschied sich für einen iterativen Entwurfszyklus, um in einer Reihe von Testflügen schnell ein inkrementell leistungsfähigeres Raumfahrzeug zu bauen und zu demonstrieren. Um im Orbit zu manövrieren, enthält Seeker ein Kaltgas-Antriebssystem mit 12 0,1N-Triebwerken und ein Navigations- und Kontrollsystem (Guidance Navigation and Control GN&C), das auf einem visuellen Navigationssystem basiert, das ein komplexes neuronales Netzwerk verwendet. Das System arbeitet mit einer Breitfeldkamera für die visuelle Navigation und enthält eine Schmalfeldkamera für eine detaillierte Inspektion.

Innerhalb des Seeker-Fahrzeugs enthält ein “Gesicht” des Fahrzeugs eine Fülle von Instrumenten, die für das Seeker GN&C-System erforderlich sind, einschließlich einer Inertial Measurement Unit (IMU), eines Laser-Entfernungsmessers (LRF), vier Sonnensensoren, zwei Kameras und einer Kommunikation Antenne. Auf diesem Gesicht mit einer Fläche von etwa 10 cm x 10 cm mussten vier kleine Raketendüsen integriert werden, damit das Raumfahrzeug manövrieren konnte. Das Seeker-Team stand vor der Herausforderung, ein effektives Kaltgasantriebssystem in diesem stark begrenzten Volumen zu entwickeln, in das mehrere kritische Komponenten integriert werden konnten, darunter vier separate Kaltgasdüsen, Gasschläuche und -anschlüsse, integrierte Halterungen für die Montage und die Gestaltung von Unterkünften für alle andere Sensoren in unmittelbarer Nähe.

Endgültiges Fahrzeuglayout mit Instrumentenverpackung (links) und der CE 221-Triebwerksausführung (Mitte), die zwischen Instrumentierung und Metallfläche (rechts) verpackt ist.

Das Team wusste, dass sie ein leichtes Material benötigen würden, mit dem sie schnell bauen, testen und iterieren könnten, um diese Herausforderungen zu lösen, da das Systemdesign ausgereift war. Die Verwendung herkömmlicher spanender Bearbeitungsverfahren oder Werkzeugherstellungsverfahren erlaubte es ihnen nicht, ein ausreichend kleines Stück mit den erforderlichen komplexen Löchern und Durchgängen herzustellen, die für sein hochgenaues Kaltgasantriebssystem erforderlich sind. Die iterative Natur der Carbon-Plattform in Verbindung mit der Endqualität der Teilequalität erwies sich als ideale Produktionslösung für diese Hochleistungsteilanwendung. Die NASA konnte über zehn Design-Iterationen durchlaufen und eine komplexe integrierte Komponente herstellen, die keine Nachbearbeitung erforderlich machte und letztendlich ihre Zeit für die Zertifizierung verkürzte.

Neue Technologien und Materialien für Komponenten, die um Bodennetzbetreiber unter Druck gesetzt werden und sich im Orbit befinden, unterliegen einem langen Zertifizierungsprozess bei der NASA. Diese Komponenten werden anhand strenger Konstruktions- und Konstruktionsstandards bewertet, die oft eine hohe Eintrittsbarriere aufweisen, insbesondere für neuartige Materialien oder Herstellungsverfahren.

Vor der Einführung von Seeker wurden von der NASA keine mit 3D-Druck bedruckten Kunststoffkomponenten für den Einsatz am Boden und während des Fluges rund um die Betreiber zertifiziert. Als Cyanat Ester (CE 221) vorgeschlagen wurde, herrschte bei der NASA Skepsis, dass nichtmetallisches Material die Anforderungen der NASA erfüllen könnte. Um diese Probleme zu lösen, hat das Seeker-Team einen umfangreichen Zeitplan für die Entwicklung und Qualifizierung von Tests festgelegt, um die Fähigkeiten der Komponenten und die Testmethoden für das Durchsuchen von Prozessvariationen zu verstehen. Im Rahmen dieses Entwicklungsprogramms setzte das Team über 100 Artikel unter Druck, wodurch das strukturelle Design und die Dichtungsschnittstellen verbessert wurden.

Als TTH die Mannigfaltigkeiten herstellte, bemerkten sie einige Schwankungen in den Teilen. TTH arbeitete mit der NASA zusammen, um Designelemente hinzuzufügen, um die Genauigkeit und Druckbarkeit zu verbessern und gleichzeitig die Funktionalität des Teils zu erhalten. Angesichts der Notwendigkeit vorhersagbarer mechanischer Eigenschaften und der Leistung der Teile hat TTH die Nachbearbeitungs- und Aushärtezeit überprüft und angepasst. Mit einem etablierten, wiederholbaren Prozess konnten sie die Prozessabweichung effektiv steuern, um kritische Toleranzen der extrem kleinen Halsabmessungen (0,026 Zoll) des Teils zu erreichen.

Letztendlich funktionierte der Ansatz: Das Material Carbon CE 221 erfüllt alle erforderlichen Sicherheits- und Leistungsanforderungen des Projekts und die Teile, die für den Flugbetrieb validiert werden.

”Andere Kunststoffe, die in der additiven Fertigung verwendet werden, können nicht mit allem fertig werden, was Sie durch diesen gesamten Prozess erhalten. Es muss standhalten, unter Druck gesetzt zu werden, gegen die Kälte des Weltalls, gegen die Hitze der Sonne… eigentlich war es das Hochtemperatur-Material Carbon CE 221, das dies auslöste. Aus diesem Grund konnte die NASA dies mit einer additiven Technologie herstellen.”

Greg Cebular Vizepräsident für Vertrieb bei The Technology House (TTH)

Dank realer Designflexibilität im gesamten Produktionsprozess mit TTH konnte die NASA ihre Bearbeitungszeit beschleunigen und den Erfolg der agilen Weltraum-Hardwareentwicklung demonstrieren. Dies verbesserte ihre Fähigkeit, schnell zu bauen, zu testen und zu iterieren, und ermöglichte es ihnen, innerhalb eines Jahres von der Idee zum Projektstart zu gelangen, ein unerreichter Zeitplan für die NASA-Raumsonde! Die NASA führte das gesamte Programm für unter 3 Millionen US-Dollar aus, was es zu einem äußerst effizienten Programm macht.