Für die Rosenbauer International AG, einem der weltweit führenden Hersteller von Feuerwehrfahrzeugen, fertigte die Rapidobject GmbH aus Leipzig detailgetreue Präsentationsmodelle des hochmodernen Großtanklöschfahrzeuges CBS (Customized Body System) mittels 3D Druck-Verfahren. Die aufwendigen 3D Modelle wurden zu Werbezwecken von der Rosenbauer International AG beauftragt.

Die Rosenbauer International AG beauftragte die Anfertigung der 3D Druck Präsentationsmodelle für einen Großkunden. Vo- rausgegangen war ein Großauftrag beim Hersteller für Feuerwehrfahrzeuge vom saudiarabischen Innenministerium für die nationale Zivilschutzorganisation “Civil Defense”. Die beiden Präsentationsmodelle, im Maßstab 1:20 und 1:87, wurden von der Rapidobject GmbH hergestellt.

Zu Beginn des Projektes standen zweidimensionale Fotografien und Konstruktionsdaten des Großtanklöschfahrzeuges der Baureihe CBS. Aus diesen Fotos galt es dreidimensionale Präsentationsmodelle zu modellieren, die ihrem Original zum verwechseln ähnlich sein sollten.

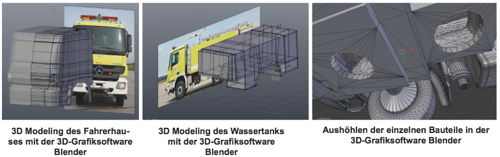

Die besondere Herausforderung für die Experten lag in der Erstellung der digitalen 3D Daten. Durch umfassende Modellierungsarbeiten mit der 3D-Grafiksoftware Blender, erarbeiteten sie aus den 2D Informationen dreidimensionale CAD-Daten für die zu druckenden Modelle. Hierbei wurden einzelne Baugruppen generiert, die anschließend für den 3D Druck angepasst und aufbereitet wurden, wie beispielsweise die Schlauchanschlüsse, verschiedene Rohre, der Werkzeugkasten sowie die Befüllungsluken. Die digitale Zerlegung des Modells in einzelne Teile erleichtert die Nachbearbeitung und bietet sich besonders dann an, wenn die Teile anschließend lackiert werden sollen.

In weiteren Arbeitsschritten wurden u. a. das Fahrergestell, der Feuerwehrmann sowie die Aufbauten unter Verwendung der Blender-Software modelliert. Um Material und damit auch Kosten einzusparen, höhlten die Leipziger die digitalen Druckvorlagen einzelner Bauteile aus, wie zum Beispiel das Fahrerhaus oder den Wassertank. Hierdurch konnten 75 Prozent Material eingespart werden, was mit herkömmlichen Fertigungsverfahren nicht möglich gewesen wäre.

Nach der Erstellung und Optimierung der jeweiligen Baugruppen fügten die 3D Modellierer die verschiedenen Einzelteile in der sogenannten Abnahmegrafik am Bildschirm zusammen. Um einen besseren Gesamteindruck der späteren Präsentationsmodelle zu erhalten, erstellten die Experten der Rapidobject GmbH eine weitere Abnahmegrafik. Bei dieser wurden die Einzelteile als fertiges Modell zusammengefügt und konnten so als Ganzes dargestellt werden. Da die Präsentationsmodelle später durch eine Bodenplatte und eine Plexiglashaube geschützt werden, wurden diese Teile ebenfalls in der Grafik visualisiert. Hierdurch konnten die genauen Abmessungen sowohl für die Plexiglashaube, als auch für die Bodenplatte errechnet werden.

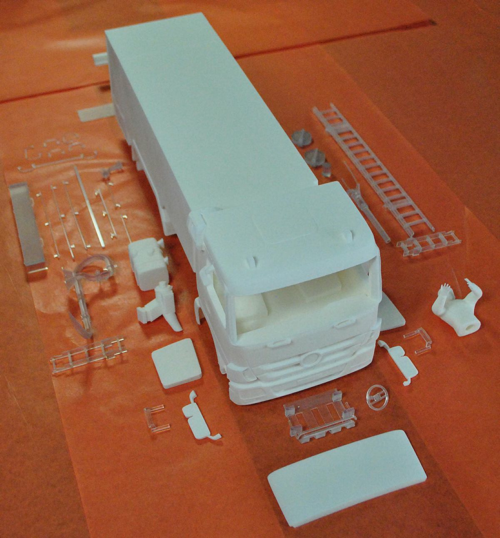

Für die Fertigung der Präsentationsmodelle boten sich zwei Rapid Prototyping-Verfahren an – zum einen das Selektive Lasersinter-Verfahren (SLS) und zum anderen das Stereolithografie-Verfahren (SLA). Beide Verfahren ergänzen sich optimal und ermöglichen die beste Umsetzung hinsichtlich der Materialanforderungen.

Das SLS-Verfahren eignet sich besonders für größere Bauteile und wurde zum Beispiel bei der Herstellung des Fahrerhauses und beim Wassertank eingesetzt. Beim SLS-Verfahren wird Kunststoffpulver durch einen Laserstrahl zur exakt gewünschten Form verschmolzen. Der für die Präsentationsmodelle verwendete Kunststoff zeichnet sich durch seine Stabilität und Langlebigkeit sowie durch die Lackierbarkeit aus.

Das SLA-Verfahren hingegen eignet sich besonders für filigrane Bauteile. Bei diesem Produktionsverfahren härtet ein Laserstrahl das in einer Trägerflüssigkeit befindliche flüssige Material aus. Das für die Modelle verwendete Kunststoffmaterial, Accura SI60, ist transparent, belastbar und steif. Es eignet sich ebenfalls für eine anschließende Nachbearbeitung.

Einzelteile hergestellt in verschiedenen Verfahren (SLS weiß, SLA transparent)

Einzelteile hergestellt in verschiedenen Verfahren (SLS weiß, SLA transparent)

Um die originalgetreue Optik der Modelle noch weiter zu verstärken, lieferte die Rosenbauer International AG den Originallack, der auch bei dem Löschfahrzeug verwendet wurde. Nach der Lackierung wurden die einzelnen Teile auf einer grau lackierten Bodenplatte aus Holz zusammenmontiert. Zum Schutz wurden die Modelle unter einer passgenauen Haube aus Plexiglas positioniert und in einem sicheren Transportkoffer an die Rosenbauer International AG versandt.

Am 16. April 2014 war es dann soweit: Die 3D Modelle wurden an die Vertreter der saudiarabischen Zivilschutzorganisation „Civil Defense“ im Rosenbauer Stammwerk in Leonding, Österreich. übergeben. Dr. Dieter Siegel, Vorstandsvorsitzender der Rosen- bauer International AG, überreichte Major General Abdullah Al Garni die beiden originalgetreuen Modelle – frisch aus dem 3D Drucker! Bei diesem Besuch erhielt Rosenbauer vom saudiarabischen Innenministerium einen erneuten Großauftrag zur Lieferung von Fahrzeugen und Ausrüstung im Wert von insgesamt 150 Millionen Euro.

Übergabe der 3D Modelle: Dr. Dieter Siegel, Vorstandsvorsitzender der Rosen- bauer International AG (links) und Major Genral Abdullah Al Garni, Vertreter der saudi-arabischen Zivilschutzorganisation Civil Defense

Übergabe der 3D Modelle: Dr. Dieter Siegel, Vorstandsvorsitzender der Rosen- bauer International AG (links) und Major Genral Abdullah Al Garni, Vertreter der saudi-arabischen Zivilschutzorganisation Civil Defense

(c) Picture & Link: 3D Druck / Rapid Prototyping – 3D Druck Service von Rapidobject aus Leipzig