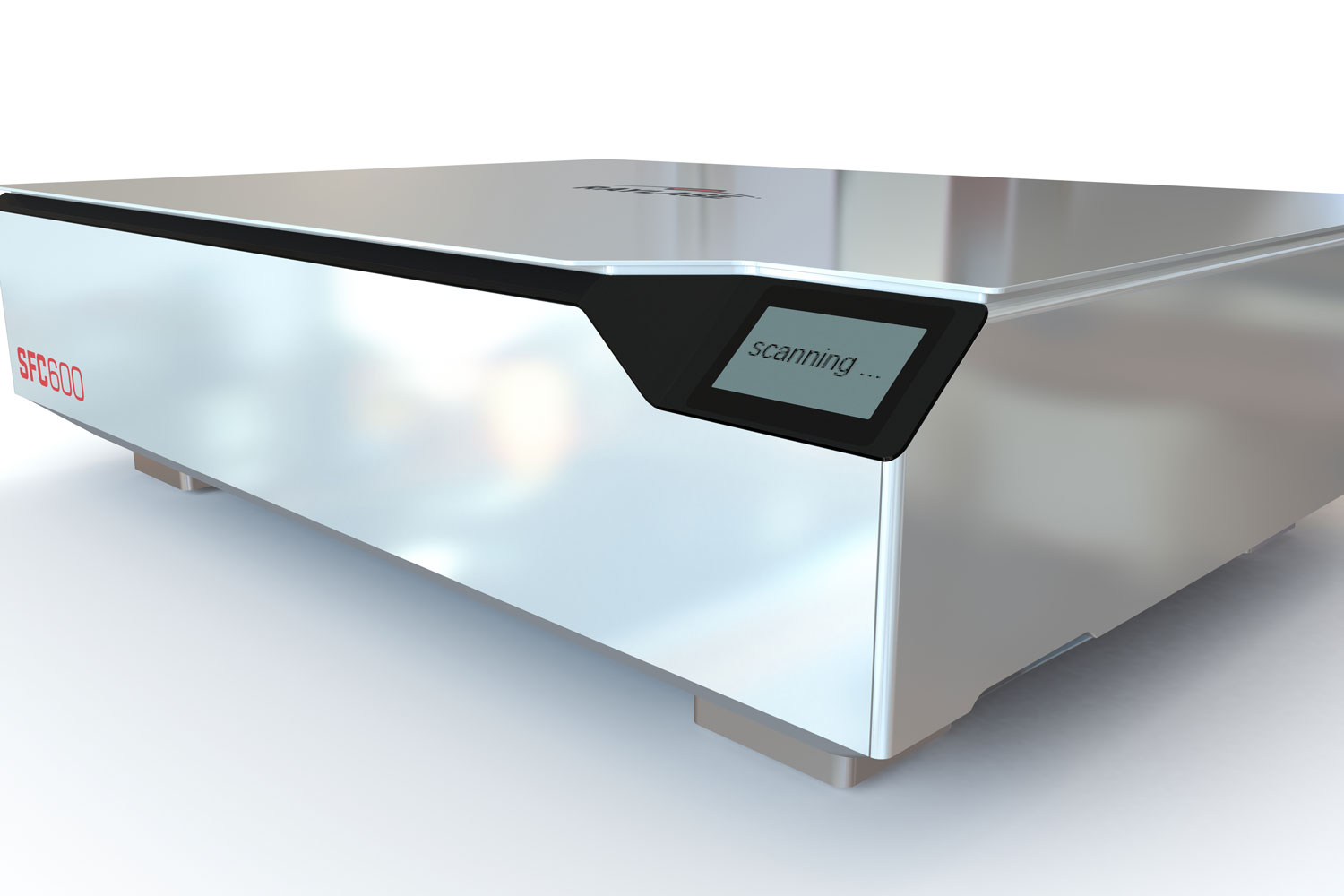

Das Unternehmen RAYLASE, der sich auf Laserablenkeinheiten, Ansteuerungselektronik und der dazugehörigen Laserprozess-Software für die industrielle Produktion spezialisert hat, präsentiert bei der Fachmesse Formnext SCAN-FIELD-CALIBRATOR (SCF).

Der SFC übernimmt die Kalibrierung von Prozessfeldern für die Laserbearbeitung von großen Bauteilen wie sie in der Additiven Fertigung vorkommen. Statt wie üblich manuell wird das SCAN-FIELD automatisch vermessen und digital korrigiert.

Damit lösen sich Schwierigkeiten buchstäblich in Luft auf – kein erheblicher Zeitaufwand, keine limitierte Korrekturgenauigkeit und keinerlei Fehlerrisiko. Mit dem SFC lassen sich Felder bis zu 600 x 600 mm² kalibrieren, auch überlappende Scanfelder werden automatisch zueinander ausgerichtet. Die Genauigkeit der Messergebnisse ist unübertroffen.

Die durchschnittliche Messgenauigkeit liegt beim SFC bei ± 4 μm mit einer Standardabweichung von 2 μm. Damit ist eine durchschnittliche Prozessfeldkorrekturgenauigkeit von ± 15 μm erreichbar. Und das alles passiert in nur ca. 5 Minuten pro Scan-Feld im Gegensatz zu der sehr personalintensiven, fehlerbehafteten manuellen Laserprozessfeldkalibrierung in mehreren Stunden oder gar Tagen. Der SFC unterstützt damit die Industrie konsequent auf ihrem Transformationsweg zu mehr Digitalisierung hin zu einer einfacheren Handhabung, größeren Schnelligkeit bei gleichzeitig besserer Qualität der Laserprozesse.

Um bessere Qualität und die Erhöhung der Produktivität im AM Bereich geht es auch bei einer besonderen Kombination zweier Produkte, die die TU München bzw. das iwb, das Institut für Werkzeugmaschinen und Betriebswissenschaften aktuell untersucht. Frau Prof. Dr.-Ing. Katrin Wudy, Expertin und Professorin für die laserbasierte Additive Fertigung wird über die bisherigen Metallurgie-Ergebnisse des einzigartigen Zusammenspiels des RAYLASE AM MODULES mit dem nLight AFX-1000-Laser auf dem Messestand von nLight in der Halle 12.0, B128 am Dienstag, den 16. Oktober um 14.00 Uhr berichten.

Mit dem patentierten AM MODUL Next Gen von RAYLASE mit Zoom-Achse, das bereits zu einer Verdoppelung des Spotdurchmessers bei optimaler Fokuslage führt, erreichen Maschinenbauer in Kombination mit dem programmierbaren Faserlaser nLight AFX-1000-Laser außerordentliche Möglichkeiten bei der Erzeugung unterschiedlicher Strahlprofile.

Dabei kann die Intensitätsverteilung der Strahlquellen, bestehend aus einem single-mode-Zentrums- und einem Ringstrahl im Handumdrehen von einem typischen Gauss-Profil auf sechs verschiedene ringförmige Profile umgeschaltet werden. Die unterschiedlichen Leistungen der beiden übereinanderliegenden Laserstrahlen erzeugen nicht nur einen äußerst attraktiven homogenen Energieeintrag bei Vermeidung von Spritzern und Hitzerissen, sondern erhöhen zudem auch die Produktion in der Additiven Fertigung um das Vierfache. Über alle Vorteile im „LPBF – Laser Powder Bed Fusion“-Verfahren geben RAYLASE Mitarbeiter im Rahmen der Präsentation von Professorin Wudy weiter Auskunft. „TUM, Optoprim, der deutsche Vertriebspartner von nLight-Lasern und RAYLASE haben ihre Kräfte gebündelt, um die kritischen Prozessbeschränkungen bei LPBF-Anwendungen wie mangelnde Reproduzierbarkeit und reduzierte Produktionsgeschwindigkeit zu lösen“, betont Wolfgang Lehmann, Produktmanager bei RAYLASE, die Vorteile der außergewöhnlichen Kooperation.

Auch auf der diesjährigen Formnext zeigt RAYLASE sein Produktportfolio der AXIALSCAN-FIBER Laserablenkeinheiten mit der Monitoring-Einheit RAYSPECTOR. Insbesondere Maschinenbauer im AM-Bereich bieten die RAYLASE Laserkomponenten die Möglichkeit, ihre 3D-Bauteile damit noch besser zu gestalten. Im Fokus steht dabei der Prozess des „Hatchings“ also dem effizienten, überlappenden Füllen der 2D Konturen eines Pulver-Layers mit verhältnismäßig großem Spotdurchmesser und dem anschließenden „Nachziehen“ der Kontur mit einem kleinen Spotdurchmesser und höchster Präzision.

Der RAYSPECTOR ergänzt dabei den AS FIBER optimal als opto-mechanische Plattform um das entscheidende Prozess-Monitoring. Er bietet zwei parallele optische Pfade für Kamera und Sensorik für den „Melt-Pool“. Die im Fokus hoch dynamisch nachgeführte Kamera dient hier der Produktions-einrichtung und Überwachung. An den zweiten Sensorpfad kann ein Quotientenpyromter oder eine Lichtintensitäts-Messeinrichtung angeschlossen werden. In Kombination erweisen sich die beiden Produkte als unschlagbar effiziente Einheit für wichtige Prozessschritte in der AM-Fertigung.

Die digitalen opto-mechanische Laser-Ablenkeinheiten von RAYLASE optimieren und verbessern zahlreiche Laserprozesse in der Additiven Fertigung deutlich. Sie lassen sich leicht in die Fertigungslinien der Maschinenbauer integrieren und erlauben eine einfachere Skalierung bei hoher Produktions¬geschwindigkeit und herausragender Präzision. Damit führen sie zu einem größeren Output in geringerer Zeit und senken die Kosten in vielen wichtigen AM-Produktionsschritten.

Der Artikel basiert auf einer Pressemeldung von RAYLASE.