Die Erfindung des Computers und die Entstehung des Internets haben die Wirtschaft und das Leben jedes Einzelnen grundlegend verändert. Heutzutage hat jeder die Möglichkeit, verschiedenste Formen und Gegenstände an seinem Computer zu entwerfen und diese weltweit mit anderen zu teilen. Durch die 3D-Drucktechnologie können die erzeugten Entwürfe in Form von CAD-Dateien nun auch in Form realer dreidimensionaler Objekte realisiert werden – und das mit geringem Kosten- und Zeitaufwand. Bianca Passlack hat die Möglichkeiten aktueller 3D-Drucker im Bereich der Textil- und Bekleidungsfertigung untersucht.

3D-Druck-Technologien

Die 3D-Drucktechnologie, auch als Rapid Prototyping bekannt, gibt es bereits seit den 1980er-Jahren [1]. Schon damals wurden mit Hilfe unterschiedlicher Verfahren aus 3D-Computer-Modellen reale Objekte erstellt. Das Rapid Prototyping erlaubt eine weitgehend automatisierte Erstellung eines dreidimensionalen Objekts mit Hilfe von CAD-Modellen. Auf diese Weise lassen sich sehr schnell möglichst einfache, aber dennoch aussagekräftige Modelle herstellen. Zum 3D-Druck können je nach Anwendungsbereich verschiedene Urform-Verfahren mit unterschiedlichen Vor- und Nachteilen genutzt werden, die ein reales Modell anhand einer CAD-Vorlage produzieren: In der Stereolithographie wird ein UV-härtender Kunststoff schichtweise in einem Becken mit dem flüssigen Kunststoff ausgehärtet, indem die für jede Schicht vorgesehene Form z.B. mittels eines Lasers auf die Oberfläche projiziert und nach dem Aushärten um eine Schichtdicke in das Flüssigmaterial hinein ab

gesenkt wird. Ähnlich funktionieren das se lektive Lasersintern, bei dem ein Pulverwerkstoff schichtweise mittels eines Lasers versintert wird, und das selektive Laserschmelzen, bei dem der Laser genutzt wird, um ein Pulver lokal aufzuschmelzen. Beim anschließenden Erstarren entsteht das gewünschte Modell.

Das Pulver-3D-Verfahren ist dagegen mit einem Tintenstrahldrucker vergleichbar – hierbei wird ein flüssiger Klebstoff auf ein Pulverbett geschossen; Klebstoff und Pulver gemeinsam bauen das 3D-Modell schichtweise auf. Alternativ kann beim Multi-Jet-Modeling das Ausgangsmaterial direkt in einem Behälter aufgeschmolzen und durch

die Düsen tropfenweise aufgetragen wer den, ehe es durch UV-Licht-Bestrahlung wie der ausgehärtet wird. Beim Fused Deposition Modeling (FDM) wird ein schmelzfähiger Kunststoff schichtweise auf einer beweglichen Platte aufgetragen. Da dieses Verfahren besonders preiswert ist, gehört es zu den für textile Anwendungen interessantesten Techniken. Inzwischen gibt es erste FDM-Drucker, die neben sprödem ABS- Kunststoff auch flexible Materialien verarbeiten können, was für Anwendungen in der Textil- und Bekleidungsindustrie besonders wichtig ist. Damit lassen sich die biegeschlaffen textilen Flächengebilde nachstellen.

Materialien

Die meisten Drucker arbeiten mit Kunststoffen wie z.B. ABS (Acrylnitril-Butadien-Styrol) oder PLA (Polyactiden). Aber auch Metalle, Glas, Holz, Keramik und selbst organisches Gewebe und Knochenmehl können mit speziellen Druckern verarbeitet werden [2, 3]. Manche neuen Multimaterial-3D-Drucker können verschiedene Materialien gleichzeitig verarbeiten. Für Anwendungen in der Textil- und Bekleidungsindustrie besonders interessant sind flexible Substanzen sowie Kombinationen aus flexiblen und starren Materialien. Drucker, die diese Technologien beherrschen und gleichzeitig mit Stützmaterialien zum Unterfüttern fragiler Strukturen arbeiten können, sind bisher jedoch in den niedrigeren Preissegmenten kaum zu finden.

3D-Druck in der Modebranche

Eindrucksvolle 3D-gedruckte Kleider werden z.B. von der niederländischen Mode-Designerin Iris van Herpen hergestellt und auf den internationalen Laufstegen gezeigt [4], Spezielle ultraleichte Laufschuhe wurden z.B. von Luc Fusaro entwickelt [5], während der ebenfalls sehr leichte „Biomimicry shoe” von Marieka Ratsma und Kostika Spaho von Vogelknochen inspiriert wurde [6].

Flexible Gebilde aus steifem Material

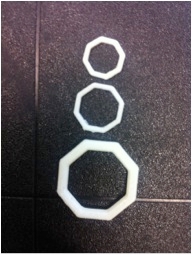

Da die meisten preiswerten 3D-Drucker heutzutage noch keine flexiblen Materialien verarbeiten können, wurde in einer aktuellen Arbeit von Bianca Passlack untersucht, ob auch mittels steifer Druckmaterialien flexible, textilähnliche Flächen erzeugt werden können. Dazu wurde mittels der CAD-Software Autodesk Inventor ein Oktagon in Form eines Volumenmodells erstellt, dessen Durchmesser und Wandstärke variiert werden konnte. Im 3D-Druck wurden Durchmesser von 8-18 mm sowie Wandstärken von 1-3 mm

untersucht (Abb. 1). Dabei stellte sich heraus, dass die kleinsten Modelle eine unzureichende Genauigkeit aufwiesen, d.h. aufgrund der Druckauflösung wirkte das Modell an den Ecken abgerundet, was nicht erwünscht war. Zudem erwies sich die Wandstärke von 1 mm als zu gering, um die benötigte Stabilität zuerzeugen. Selbst eine Wandstärke von 1,4 mm stellte sich als unzureichend heraus, da einige dieser Achtecke beim Entfernen des Stützmaterials beschädigt wurden.

Das letztendlich ausgewählte Modell besteht aus Oktagonen des Durchmessers 16 mm und der Wanddicke 2 mm.

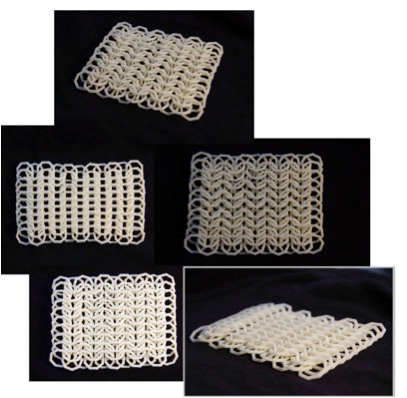

Der Druck wurde mit einem 3D-Drucker Fortus 250mc von Stratasys, der mit dem FDM- Verfahren arbeitet, in der Hochschule Niederrhein durchgeführt. Als Material wurde der drahtförmige Kunststoff ABS plus-P430 genutzt. Zur Steuerung dient die Software Insight, die die CAD-Daten für das FDM-Verfahren aufbereitet. Als großer Nachteil des in Abb. 2 dargestellten Modells stellte sich heraus, dass etwa doppelt so viel Stützmaterial wie ABS-Kunststoff benötigt wurde, da alle Bestandteile des Modells unterfüttert werden mussten. Hier aus resultierte neben dem erhöhten Materialverbrauch auch eine deutlich verlängerte Bauzeit – während ein einzelnes flach aufliegendes Oktagon nur ca. 5 Minuten benötigte, dauerte der Druck des „textilen” Objektes aus 110 Achtecken nicht rund 9 Stunden, entsprechend dem rechnerischen Wert, sondern ungefähr doppelt so lange. Die Stabilität des Gebildes ist recht gut, die einzelnen Elemente des Kettenverbunds würden aber vermutlich beim Tragen von Kleidungsstücken, hergestellt aus diesem Modell, zerbrechen. Das verwendete Material ist den Belastungen des täglichen Gebrauchs aufgrund der fehlenden Elastizität nicht gewachsen.

Da die meisten preiswerten 3D-Drucker heutzutage noch keine flexiblen Materialien verarbeiten können, wurde in einer aktuellen Arbeit von Bianca Passlack untersucht, ob auch mittels steifer Druckmaterialien flexible, textilähnliche Flächen erzeugt werden können. Dazu wurde mittels der CAD-Software Autodesk Inventor ein Oktagon in Form eines Volumenmodells erstellt, dessen Durchmesser und Wandstärke variiert werden konnte. Im 3D-Druck wurden Durchmesser von 8-18 mm sowie Wandstärken von 1-3 mm

untersucht (Abb. 1). Dabei stellte sich heraus, dass die kleinsten Modelle eine unzureichende Genauigkeit aufwiesen, d.h. aufgrund der Druckauflösung wirkte das Modell an den Ecken abgerundet, was nicht erwünscht war. Zudem erwies sich die Wandstärke von 1 mm als zu gering, um die benötigte Stabilität zuerzeugen. Selbst eine Wandstärke von 1,4 mm stellte sich als unzureichend heraus, da einige dieser Achtecke beim Entfernen des Stützmaterials beschädigt wurden.

Das letztendlich ausgewählte Modell besteht aus Oktagonen des Durchmessers 16 mm und der Wanddicke 2 mm.

Der Druck wurde mit einem 3D-Drucker Fortus 250mc von Stratasys, der mit dem FDM- Verfahren arbeitet, in der Hochschule Niederrhein durchgeführt. Als Material wurde der drahtförmige Kunststoff ABS plus-P430 genutzt. Zur Steuerung dient die Software Insight, die die CAD-Daten für das FDM-Verfahren aufbereitet. Als großer Nachteil des in Abb. 2 dargestellten Modells stellte sich heraus, dass etwa doppelt so viel Stützmaterial wie ABS-Kunststoff benötigt wurde, da alle Bestandteile des Modells unterfüttert werden mussten. Hier aus resultierte neben dem erhöhten Materialverbrauch auch eine deutlich verlängerte Bauzeit – während ein einzelnes flach aufliegendes Oktagon nur ca. 5 Minuten benötigte, dauerte der Druck des „textilen” Objektes aus 110 Achtecken nicht rund 9 Stunden, entsprechend dem rechnerischen Wert, sondern ungefähr doppelt so lange. Die Stabilität des Gebildes ist recht gut, die einzelnen Elemente des Kettenverbunds würden aber vermutlich beim Tragen von Kleidungsstücken, hergestellt aus diesem Modell, zerbrechen. Das verwendete Material ist den Belastungen des täglichen Gebrauchs aufgrund der fehlenden Elastizität nicht gewachsen.

Zusammenfassung

Für den Druck von Textilien sind elastische Materialien besser geeignet als starre Werkstoffe. Zwar lässt sich das hier erzeugte textilartige Gebilde in verschiedene Richtungen etwas auseinanderziehen, die einzelnen Elemente sind jedoch nicht dehnbar. Mit solchen stabilen Kunststoffen gedruckte Objekte dienen eher der Herstellung von Prototypen. Auch die Oberflächenstruktur der einzelnen dreidimensional gedruckten Elemente ist eher rau und es fehlt ihr an Glanz. Zusammenfassend lässt sich sagen, dass das hergestellte textile Gebilde den Anforderungen eines tragbaren Textils nicht gerecht wird. Es ist jedoch faszinierend zu sehen, welche Formen und Strukturen mit einem 3D-Drucker ohne Nadel und Faden produzierbar sind.

Gastbeitrag: Bianca Passlack (Bild), Andrea Ehrmann und Karin Finsterbusch

Gastbeitrag: Bianca Passlack (Bild), Andrea Ehrmann und Karin FinsterbuschFachbereich Textil- und Bekleidungstechnik der Hochschule Niederrhein, Mönchengladbach.

Wollen Sie auch einen Gastbeitrag schreiben? Kontaktieren Sie uns!

Quellen:

- [1] Fastermann, P.: 3D-Druck/Rapid Prototyping: Eine Zukunftstechnologie kompakt erklärt, Springer 2012

- [2]Woodn’t you know it – 3DP in wood, OpenBDP – an open 3D printing forum

- [3]Bone Yard – 3DP in Bone, Open3DP – an open 3D printing forum

- [4]Future Fashion: die High-Tech-Mode der Iris van Herpen, Vogue (März 2012) 56ff

- [5|Fusaro, L: Athlete-specific performance sprint shoes, Master Degree final solo project

- [6]Biomimicry Shoe on Shapeways