Ein Team der ETH Zürich entwickelte ein teils 3D-gedrucktes Kanu “SkelETHon”, welches den ersten Platz für Design-Innovationen bei der 26. Concrete Canoe Regatta gewann. Genanntes Team belegte in diesem Jahr bereits zum dritten Mal in Folge den ersten Platz mit ihrem innovativen Kanu.

Die 26. Concrete Canoe Regatta fand in Köln statt und brachte über 1.000 Teilnehmer aus Universitäten in ganz Europa zusammen, um die schnellsten, leichtesten und schönsten Kanus zu vergleichen. Dieses Jahr kämpften 90 Kanus um den Sieg.

Eine Kooperation der ETH Zürich, der Digital Building Technologies (DBT) und Physical Chemistry of Building Materials (PCBM) brachte schlussendlich das 3D-gedruckte Kanu hervor. PCBM nahm sich der Entwicklung der konkreten Mischungen und bautechnischen Prozesse zur Herstellung der Bootsstruktur an, während DBT deren Kompetenz in Bezug auf Rechengestaltung und digitale Fertigung zur Verfügung stellte.

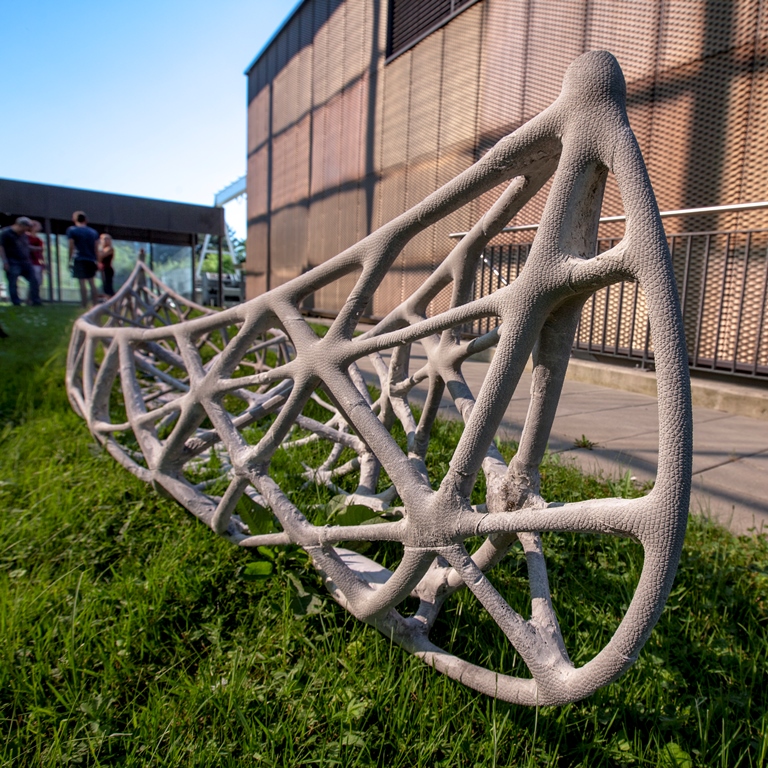

Die Struktur und Gestaltung des vier Meter langen und 114 kg schweren SkelETHon wurde mit einer kostenlosen Schalungs-Software, zur Verfügung gestallt von DBT, erzeugt. Wie der Name schon verrät zeichnet sich das Kanu durch seine 3D-gedruckte Skelett-Struktur aus. Als ersten Schritt 3D-druckte das ETH-Team eine submillimeter-dünne Kunststoffschalung, welche in weiterer Folge mit hochleistungsfaserverstärktem Betonmaterial aufgegossen wurde. Diese Skelett-Struktur wog rund vier Kilogramm und zeichnet sich durch eine detailreiche, hochauflösende Oberflächenstruktur aus.

Die Struktur und Gestaltung des vier Meter langen und 114 kg schweren SkelETHon wurde mit einer kostenlosen Schalungs-Software, zur Verfügung gestallt von DBT, erzeugt. Wie der Name schon verrät zeichnet sich das Kanu durch seine 3D-gedruckte Skelett-Struktur aus. Als ersten Schritt 3D-druckte das ETH-Team eine submillimeter-dünne Kunststoffschalung, welche in weiterer Folge mit hochleistungsfaserverstärktem Betonmaterial aufgegossen wurde. Diese Skelett-Struktur wog rund vier Kilogramm und zeichnet sich durch eine detailreiche, hochauflösende Oberflächenstruktur aus.

Diese Textur wurde in erster Linie entwickelt, um die Kontaktfläche zwischen der 3 mm dicken, wasserdichten Betonhaut und der Schalung zu erhöhen. Entworfen wurde das Skelett “mit Topologie- und Formoptimierungsalgorithmen, die das Material eines traditionellen Kanu-Designs reduzieren und es in einer skelettartigen Struktur umverteilen, um die Steifigkeit des Bootes zu maximieren.”

“Der Bauprozess ermöglichte ein hochkomplexes Betongerüst mit Knochen, das so dünn wie 15 Millimeter im Durchmesser war, was mit anderen digitalen Fertigungstechnologien unmöglich gemacht werden könnte”, erzählt ETH. “3D-Druck, ein kostbarer Herstellungsprozess, wurde minimal verwendet, hatte aber einen erheblichen Einfluss auf das Gesamtdesign.”