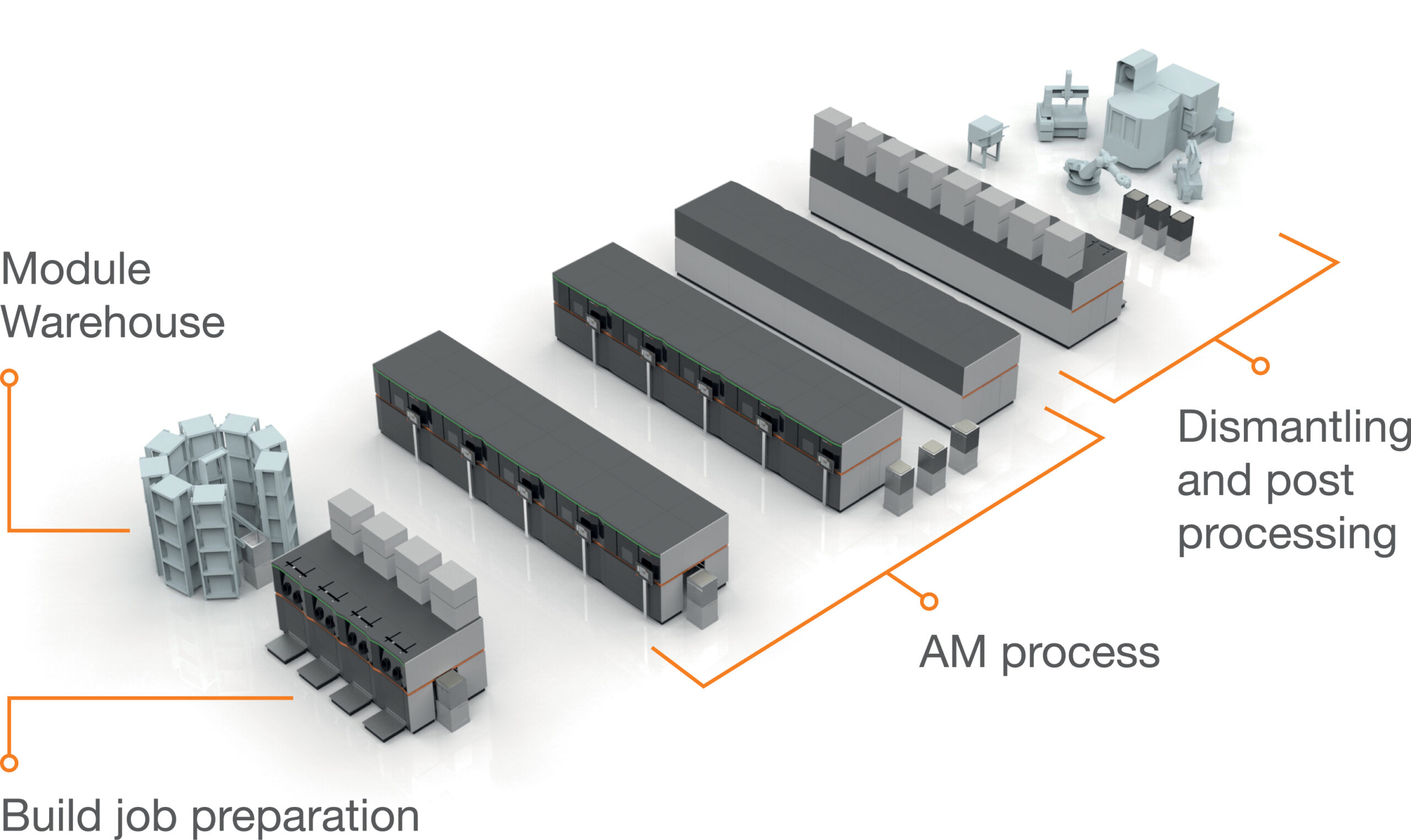

Lichtenfels (Deutschland), September 2016: Die „Industrie 4.0“-Strategie zeigt greifbare Wirkung im 3D-Metalldruck. Mit der neuen 3D-Metalldruckanlagentechnik und der dahinterstehenden Vision der „AM Factory of Tomorrow” stellt Concept Laser das AM (Additive Manufacturing) von Metallen auf das Niveau einer „Smart-Factory“ ein. Die grundsätzlich neue, modulare und flexible Ausrichtung ermöglicht eine automatisierte, digitalisierte und vernetzte industrielle Serienfertigung. Kerngedanke ist die Entkoppelung von „Pre Production“ und „Production“. Beide Aufgaben können nun parallel und räumlich getrennt voneinander durchgeführt werden. Parallel statt sequenziell lautet aus Sicht der Lichtenfelser die Devise der Zukunft. Die additive Fertigung wird durch die Abkehr von „Stand alone“-Lösungen schneller, kostengünstiger und industrieller. Flexibilität und Verfügbarkeit steigen. Die Fertigung kann nun für jede Aufgabe optimal skaliert werden. Die neue Maschinenarchitektur von Concept Laser versteht sich als Startpunkt und Basis für die „AM Factory of Tomorrow“ zur wirtschaftlichen Serienproduktion metallischer Bauteile.

Ambitioniert und konsequent auf die Optimierung der digitalen Prozesskette ausgerichtet, verspricht die neue Maschinenarchitektur von Concept Laser einen neuen Meilenstein des industriellen 3D-Metalldrucks. Mit der Einbettung in das Maschinenumfeld, Entkoppelung und Automatisierung von Prozessstufen sinken die Durchlaufzeiten bis zum fertigen 3D-Bauteil massiv.

Oliver Edelmann, Leiter Vertrieb & Marketing:

„Als Trendsetter zeigt Concept Laser einmal mehr andere Lösungen als der Wettbewerb. Und das ist auch gut so. Mit der neuen Maschinenarchitektur wird Concept Laser erneut einen Meilenstein und Impuls in der additiven Fertigung metallischer Bauteile setzen. Dieser Ansatz geht ganz neue Wege und ermöglicht eine wirtschaftliche Serienproduktion. Wir wollen die Wertschöpfung unserer Anwender deutlich steigern.“

Gleich mit mehreren Alleinstellungsmerkmalen wollen die Lichtenfelser den industriellen 3D-Metalldruck revolutionieren.

Einzigartig: 400 x 400 x >400 mm3 Bauraum mit bis zu 4 x 1.000W Laserleistung

Der nächste Meilenstein von Concept Laser wird ab der Formnext powered by TCT 2016 die kommerzielle Verfügbarkeit der neuen Maschinenarchitektur sein, die hinter der Vision der „AM Factory of Tomorrow” steht. Zukünftig bietet Trendsetter Concept Laser alleinstehende Prozessstationen für den Bauprozess. Sie verfügen über einen Bauraum von 400 x 400 x >400 mm³, der mit 1 bis 4 Lasersystemen in Multilasertechnik mit variablen Fokusdurchmessern von 400W- bis 1.000W-Laserquellen ausgestattet ist. Hier zeigt sich die enorme Stärke der Anlagen von Concept Laser, die die industrielle Serienfertigung zu neuen Ufern führt. Integriert ist auch ein 3D-Scan-System, welches eine Echtzeit-Anpassung des Laser-Spots mit Durchmessern von 50 – 500 μm ermöglicht. Eine gegebene Redundanz der Laser sorgt dafür, dass bei Ausfall eines Lasers die verbleibenden drei Laser immer noch die gesamte Bauplatte abdecken – der Baujob kann somit trotzdem fertiggestellt werden.

Bild: Concept Laser

Weltpremiere: Neuer Beschichtungsprozess und Werkzeugwechselsystem

Das neue Anlagenkonzept verfügt über ein innovatives 2-Achsen-Beschichtungssystem. Es erlaubt, die Rückfahrt des Beschichters parallel zur Belichtung durchzuführen. Diese Doppelfunktion führt zu einer wesentlichen Zeitersparnis beim Beschichtungsprozess, ohne die heute marktüblichen Probleme mit Schweißspritzern von Systemen, die in beide Richtungen beschichten. Dieser innovative Ansatz verbindet die Vorteile einer intelligent eingesetzten Multilasertechnik mit höchstem Qualitätsbestreben. Die Beschichterklingen, wahlweise aus Gummi, Stahl oder Carbon, können während des Baujobs automatisch gewechselt werden. Ein automatisiertes Werkzeugwechselsystem, wie in der CNC-Maschinentechnik, verspricht hohe Flexibilität sowie Zeitvorteile beim Rüsten der Maschine und reduziert den manuellen Eingriff des Bedieners.

Entkoppelung von „Pre Production“ und „Production“

Die neue Anlagenarchitektur ist im Wesentlichen durch eine Entkoppelung von „Pre Production“, „Production“ und „Post Production“ gekennzeichnet. Dies beinhaltet unter anderem eine flexible Maschinenbeschickung sowie eine räumliche Trennung der Auf- und Abrüstvorgänge. Zielsetzung war es dabei, die Prozesskomponenten durch Schnittstellen gezielter abzustimmen und die Flexibilität der Prozessgestaltung zu einem ganzheitlichen Ansatz zu erhöhen. Möglich wird dies durch einen konsequenten modularen Aufbau von „Handling-Stationen“ und „Bau- bzw. Prozess-Einheiten“, der hinsichtlich Kombination und Vernetzung deutlich mehr Flexibilität und Verfügbarkeiten verspricht. Auch wird es möglich sein, die gegebene Materialvielfalt durch eine gezielte Kombination dieser Module besser, und letztendlich wirtschaftlicher, zu handhaben. So kann der Anlagennutzer zukünftig mithilfe der Module sehr genau die Produktionsaufgabe hinsichtlich Bauteilgeometrie oder Material „maßschneidern“. Alles in allem werden Effizienz und Verfügbarkeit des Produktionssystems deutlich erhöht, bei signifikanter Reduzierung des Flächenbedarfs. Simulierte Produktionsszenarien haben gezeigt, dass dieser um bis zu 85 % im Vergleich zu bestehenden Möglichkeiten reduziert werden kann. Darüber hinaus wird die Laserleistung pro Quadratmeter Flächenverbrauch um den Faktor sieben gesteigert.

Bild: Concept Laser

Verfahrbare Module als Bindeglied

Die Materialbevorratung, die Prozesseinheit sowie die Auffangeinheit des überschüssigen Materials sind bisher fest miteinander verbunden. Dies führt dazu, dass z. B. bei neuer Pulverzufuhr der Bauprozess unterbrochen werden muss, was wiederum zu den erwähnten Totzeiten führt. Der neue Ansatz sieht nun eine Trennung dieser drei Teilbereiche in einzelne Module vor. Diese Module sind unabhängig voneinander und können einzeln gesteuert werden. Dabei werden die Module über ein Tunnelsystem im Inneren der Prozess- oder Handling-Station bewegt. So kann z. B. bei der Zufuhr von neuem Pulver das leere Modul der Pulverbevorratung durch ein neues Modul sofort automatisiert ersetzt werden, ohne dass der Bauvorgang zwingend unterbrochen werden muss. Auch fertige Baujobs können nun mit dem eigenen Modul aus der Maschine gefahren werden und direkt durch ein neues vorbereitetes Baumodul ersetzt werden, sodass der Produktionsbetrieb sofort wieder aufgenommen werden kann. Bemerkenswert ist die direkte Verknüpfung dieser Module ohne Rohre oder Schläuche sowie deren Identifikation über RFID-Interfaces. Entsprechend ergibt sich ein sicherer Materialstrom bei hohen Materialdurchsätzen und bei gleichzeitiger Flexibilität, wenn es gilt, unterschiedliche Materialtypen dem Bauprozess zuzuführen und zu verarbeiten. Zukünftig denkt Concept Laser an weitgehend automatisierte AM-Fabriken. Den Transport von Material oder ganzen Modulen kann man sich über fahrerlose Transportsysteme vorstellen. Das wird dann der nächste Schritt der Weiterentwicklung sein. Die AM-Fertigung kann maximal automatisiert werden. Ein automatisierter Materialfluss führt zu einem geringeren Bedarf an Personal. Er entlastet aber auch die Bediener spürbar, da die mit Pulver gefüllten Module ein Gewicht von mehreren hundert Kilogramm haben können.

Neue Software-Architektur: Transparente Prozessüberwachung mit Software CL WRX 3.0

Zur Steuerung und Überwachung von Anlagenkomponenten und Datenfluss wurde eine neue Software-Architektur entworfen. Sie kombiniert eine MDE (Maschinendatenerfassung) mit einer BDE (Betriebsdatenerfassung). Gleichzeitig organisiert diese den Datenfluss über die gesamte digitale Prozesskette.

Bild: Concept Laser

CL WRX steht für „Concept Laser Works“. Das integrierte Tool soll den Mitarbeitern der AM-Fertigung eine transparente Prozessüberwachung im Monitoring, aktive Prozessgestaltung und Automation bis hin zur Bauteildokumentation anbieten. Relevante Kenndaten eines hoch dynamischen Prozesses schnell zu erfassen ist für den Anwender stets von großer Bedeutung. So können die verbleibende Pulvermenge eingesehen, der Baufortschritt überprüft, Fehlermeldungen interpretiert oder anstehende Wartungsaufgaben vorhergesehen werden. Gleichzeitig bietet CL WRX 3.0 Schnittstellen für eingehende CLS-Daten, Automatisierungsaufgaben und Verknüpfungen zu ERP-Systemen des Betriebs. Die AM-Fertigung wird so in das betriebliche Umfeld integriert.

Fazit

Gleich mit vier innovativen Features kann die „AM Factory of Tomorrow“ von Concept Laser punkten: Die neue Maschinenarchitektur zeichnet sich durch einen großen Bauraum mit 400 x 400 x >400 mm3, einer maximalen Laserleistung von 4 x 1.000 Watt, einem neuen, zeitsparenden Beschichtungsprozess sowie einem automatischen Werkzeugwechselsystem aus. Kernelement ist aber die Modularität und die daraus resultierende Flexibilität der neuen Maschinenlösung. Dabei können Prozess- und Handling-Station beliebig kombiniert werden, aber auch Prozess-Stationen und Handling-Stationen räumlich getrennt voneinander betrieben werden. Eine beliebige Vernetzung und Kombination der einzelnen Maschinen bzw. deren Elemente ist somit möglich. So ergeben sich eine erhöhte Flexibilität und Verfügbarkeit, bei signifikanter Reduzierung des Flächenbedarfs und einer deutlich gesteigerten Laserleistung pro Quadratmeter Flächenverbrauch. Neben der Vernetzung ist die Automation zweites Schlüsselelement. Bisher manuelle Prozesse, wie z. B. das Zuführen von neuem Metallpulver oder die Nacharbeit der Bauteile, und die daraus resultierenden Stillstandszeiten werden auf ein Minimum reduziert. Module, welche z. B. den Maschinen neuen Werkstoff zuführen oder fertige Baujobs den nachgelagerten Fertigungsschritten zukommen lassen, werden automatisch an die notwendige Position bewegt. Somit werden erhebliche Zeit- und Kostenersparnisse realisiert, welche für die gewünschte Wirtschaftlichkeit in der Serienproduktion sorgen. Die neue Maschinenarchitektur führt zum übergeordneten Szenario der „AM Factory of Tomorrow“, welche auch eine Vernetzung mit klassischen Fertigungsmethoden, z. B. beim Post Processing der Bauteile, vorsieht. Das Konzept setzt den Leitgedanken „Industrie 4.0“ konsequent in Richtung „Smart Factory“ um und entspricht der Forderung der Industrie nach vernetzten Maschinenlösungen zur wirtschaftlichen Serienproduktion additiv gefertigter Metallbauteile.