BERLIN, 09. Januar 2018 – Das Berliner Software-Unternehmen trinckle realisiert Designautomatisierung für den 3D-Druck – mit Fokus auf Produktindividualisierung. Für den PROTIQ Marketplace entwickelte das Unternehmen einen web-basierten Konfigurator für Induktoren, mit dem Kunden in einem vollständig digitalisierten Prozess individuelle Kupfer-Induktoren konfigurieren und bestellen können.

Angefangen bei einem bedarfsgerechten Bauteildesign durch intuitive Online-Konfiguration, über ein automatisches Ordersystem, bis hin zur additiven Fertigung on-demand, agiert der PROTIQ Marketplace durchgängig digital und automatisiert. Er hebt sich dadurch gleich mehrfach von bestehenden Lösungen am Markt ab.

Für die Umsetzung dieser Idee, die vor wenigen Monaten noch eine Vision war, hat sich PROTIQ mit dem Berliner Softwareunternehmen trinckle zusammengetan, einem Spezialisten für Designautomatisierung. Ein genauerer Blick auf den Anwendungsfall von additiv gefertigten Induktoren zeigt die Vorteile digitaler Individualisierungsmöglichkeiten auf.

Additiv gefertigte Kupfer-Induktoren – Ein Anwendungsfall

Induktionserwärmung ist ein sicheres und energieeffizientes Heizverfahren, mit dem alle elektrisch leitfähigen Materialien schnell und wirkungsvoll erwärmt werden können. Der Prozess lässt sich präzise steuern, ist zuverlässig reproduzierbar und ausgesprochen schnell. In der metallverarbeitenden Industrie wird dieses Heizverfahren deshalb häufig für die teilautomatisierte Serienproduktion verwendet. Die Herstellung leistungsfähiger Induktoren ist jedoch sehr aufwändig: Ihre Geometrie soll sich der Form des zu erwärmenden Werkstücks so genau wie möglich anpassen, um ein definiertes Magnetfeld erzeugen zu können. Daher müssen Induktionsspulen für verschiedene Anwendungsbereiche eigens konstruiert und produziert werden. Vom Auftrag bis zur Fertigstellung eines Induktors können bei konventioneller Fertigung durch händisches Biegen oder Löten jedoch Wochen oder sogar Monate vergehen. Die additive Fertigung bietet hier in mehrfacher Hinsicht eine aussichtsreiche Alternative.

Da die digitale Fertigungstechnologie ohne Werkzeuge und Formen auskommt, lassen sich spezifische Geometrien für jeden Anwendungsfall herstellen, ohne dass sich die Produktionskosten dadurch erhöhen. Im 3D-Druck entstehen keine Umrüstzeiten, was die Produktion deutlich beschleunigt. Es werden genau die Induktoren on-demand gefertigt, die von den Kunden gebraucht werden. Darüber hinaus eignet sich die additive Fertigung besonders für die Herstellung komplexer Geometrien. Im Falle der Induktoren bedeutet dies, dass sich die Geometrien sehr viel präziser auf das jeweilige Werkstück anpassen lassen, als es durch konventionelles Biegen oder Löten möglich gewesen wäre. Die additiv gefertigten Induktoren von PROTIQ befinden sich bereits heute in der Serienanwendung. Zu den Kunden gehören unter anderem Automobilhersteller, was ein Indikator für die Reife und die technische Überlegenheit des Additive Manufacturing ist.

Der Weg zur durchgängig digitalen Prozesskette: Design-Automatisierung

Für die Produktion kundenindividueller Kupfer-Induktoren birgt die additive Fertigung an sich bereits deutliche Mehrwerte für den Kunden. Geschäftsführer des PROTIQ Marketplace Dr. Ralf Gärtner gibt sich damit aber noch nicht zufrieden. Er möchte das Geschäftsmodell digital zu Ende denken:

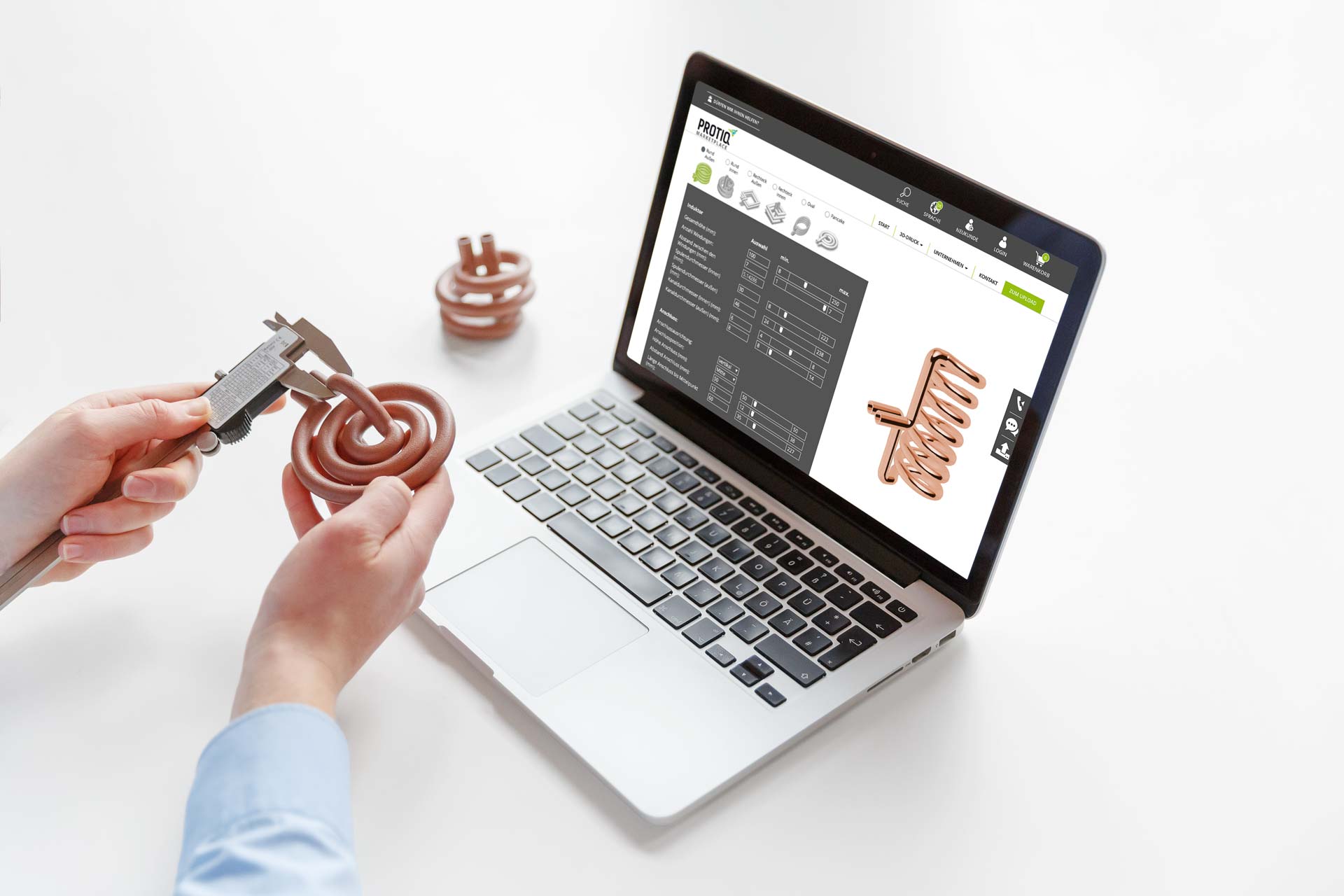

„Die Produktionsseite für hochleitfähiges Kupfer haben wir durch unseren selbstentwickelten Prozess im Griff. Damit unsere Kunden aber auch wirklich in kürzester Zeit 100%ig anwendungsspezifische Induktoren mit einem für sie optimierten Magnetfeld erhalten, müssen wir auch an die Konstruktion der benötigten 3D-Modelle denken. Wir möchten unseren Kunden die Möglichkeit bieten, die passgenauen Induktoren-Modelle in wenigen Minuten online zu konfigurieren. An dieser Stelle kommen unsere Technologiepartner von trinckle ins Spiel. Mit unserem Induktoren Generator auf PROTIQ.com, der auf trinckle Technologie basiert, wählen Nutzer einfach die benötigte Grundform für Ihre Anwendung und bestimmen einzelne Parameter wie die Anzahl der Windungen, Spulendurchmesser oder die Position des Anschlusses. Aktuell stehen sechs Grundformen zur Auswahl, die nach dem Baukastenprinzip mit nur wenigen Klicks dem persönlichen Bedarf angepasst werden können.“

Link zur Anwendung: https://www.protiq.com/induktor-konfigurator/

Tatsächlich dauert der Konfigurationsprozess mit dem web-basierten Induktoren Generator lediglich wenige Minuten und es entsteht ein für den 3D-Druck optimiertes Design, für das selbst erfahrene CAD-Konstrukteure einige Stunden investieren müssten. Trotz der sehr komplexen Geometrien und der nahezu unbegrenzten Adaptionsmöglichkeiten ist die Bedienung der Konfigurationsoberfläche denkbar einfach. CAD-Vorkenntnisse werden hier keine benötigt, ebenso wenig wie Know-how hinsichtlich AM-gerechten Designs. Die Konfigurationssoftware gewährleistet dem Nutzer Funktionalität und Produzierbarkeit seines Designs. Kostenintensive CAD-Arbeitsstunden auf Seiten des Kunden oder in der Konstruktionsabteilung des PROTIQ Marketplace gehören somit der Vergangenheit an. Die Software von trinckle ermöglicht eine durchgehend digitale Prozesskette, denn während der Konfiguration der individuellen Induktoren wird für den Kunden in Echtzeit der Preis seines Induktors berechnet, sodass er unmittelbar online ordern kann. Statt eines aufwändigen Austausches von Konstruktionsdaten, Kostenvoranschlägen und Interaktionsschleifen entsteht ein webbasierter Design- und Bestellprozess, der in wenigen Minuten zu einem Auftrag führt.

„Damit konnten wir die Lücke im digitalen Geschäftsmodell des PROTIQ Marketplace schließen und eine kundenindividuelle Designerstellung realisieren. Ein manueller Konstruktionsprozess hätte enorme Kosten verursacht und die Umsetzbarkeit des Geschäftsmodells in Frage gestellt. Indem jeder Kunde nun intuitiv, online und ohne Aufwand zu einem für ihn optimierten Induktor-Modell kommen kann, sehen wir einen konsequent digitalen und skalierbaren Prozess. Ein tolles Anwendungsbeispiel für unsere Konfigurationssoftware paramate“, sagt trinckle Head of Business Development, Dr. Ole Bröker.

Auftakt zu einer intensiven Partnerschaft: PROTIQ & trinckle

An Ideen, um den digitalen Prozess durch weitere Kundenmehrwerte aufzuladen, mangelt es derweil nicht:

„Im nächsten Schritt möchten wir die Online Konfiguration um eine unmittelbare Simulation des sich ergebenen Magnetfeldes erweitern.“ sagt Dr. Bröker.

Dass es sich darüber hinaus bei den Kupfer-Induktoren nur um den ersten von zukünftig vielen Anwendungsfällen handeln soll, welche die beiden Unternehmen im Auge haben, machen sowohl Gärtner als auch Bröker deutlich:

„PROTIQ plant Produkt für Produkt den Sprung von der technischen Produzierbarkeit mittels AM hin zu skalierbaren Geschäftsmodellen. Mit trinckle steht uns dabei der Partner zu Seite, den wir brauchen, um die digitale Prozesskette vollumfänglich abdecken zu können. Wir identifizieren schon heute die nächsten Projekte für 2018 und gehen auch mit unseren Kunden in die intensive Diskussion, um zu erfahren, welche individuellen Bedarfe besonders dringlich sind“, erläutert Dr. Ralf Gärtner die Pläne für eine zukünftige Zusammenarbeit zwischen RPOTIQ und trinckle.