Der 3D-Druck-Dienstleister und Software-Hersteller Materialise präsentiert bei der Fachmesse Rapid.Tech die zweite Version der Simulations-Software des Unternehmens. Materialise Simulation 2.0 bietet erhebliche Geschwindigkeitsverbesserungen und erweiterte Simulationsfunktionen. Ebenso wird die Verwaltung der Simulation vereinfacht.

Mit der Software, die als optionales Modul mit Materialise Magics 23 erhältlich ist, können Bediener einen virtuellen Prototypen erstellen und so das Verhalten eines Teils während der physischen Produktion vorhersagen und analysieren. Die Software trägt so dazu bei, den Druckauftrag vorab zu optimieren, und die Anzahl von Fehlern und kostspieligen Nachdrucken zu reduzieren.

Laut Pressemitteilung des Unternehmens verarbeitet Materialise Simulation 2.0 Daten bis zu neunmal schneller und kann auch größere Dateien verarbeiten. Zu den neuen Simulationsfunktionen gehört die Bauteilkompensation, mit der Anwender die wärmebedingte Bauteilverformung vorhersagen und kompensieren können. Mit der neuen Version lässt sich zudem die Wärmediffusion simulieren, wodurch sich eine Überhitzung während des Druckprozesses verhindern lässt.

“Immer mehr Unternehmen setzen den 3D-Druck als Fertigungstechnologie ein”, so Stefaan Motte, Vice President Software, Materialise. “Sie suchen nach Möglichkeiten, ihre Betriebsabläufe zu skalieren, die Produktivität zu steigern und die Gesamtkosten zu senken. In einem typischen Entstehungsprozess vom CAD-Entwurf bis zum Druckteil macht das Drucken – einschließlich der Maschinen- und Materialkosten – einen Großteil der Gesamtkosten aus. Vor allem beim 3D-Metalldruck sind fehlerhafte oder ungeeignete Bauteile und Testdrucke sehr kostspielig. Simulationssoftware hilft, die Primärkosten zu senken. Mit ihr können Bediener das Verhalten eines Teils während der physischen Produktion vorhersagen und analysieren. Das hilft ihnen, ihre Bauvorbereitung zu optimieren und kostspielige Nachdrucke und Fehler zu reduzieren.”

Antworten auf die Herausforderungen beim 3D-Metalldruck

Die extrem hohen Temperaturen beim Lasersintern und eine unterschiedliche Wärmeabführung und Temperaturverteilung in Bauteil und Stützstrukturen (Supports) führen immer wieder zu Baufehlern durch Schrumpfung, Eigenspannungen und Verzug. Selbst erfahrene Experten können dies nicht vollständig voraussagen. Im Normalfall sind deshalb oft mehrere Testdrucke nötig, was hohen Zeit- und Kostenaufwand bedeutet. Zugleich führt die Arbeit mit Annahmen und Testdrucken in der Regel nur zu suboptimalen Ergebnissen. Mit Simulation lassen sich der Planungs- und Entwicklungsaufwand und die Ergebnisse mitunter erheblich verbessern. Doch auch hier gibt es Herausforderungen, denn eine aussagekräftige 3D-Druck-Simulation erfordert üblicherweise hochqualifizierte, erfahrene Ingenieure. Sie müssen eng mit den Designern zusammenarbeiten, um Feedback zur optimalen Teileausrichtung und Gestaltung der Stützstruktur zu geben. Das kann den Design- und Engineering-Prozess immer noch vergleichsweise komplex und zeitaufwändig machen.

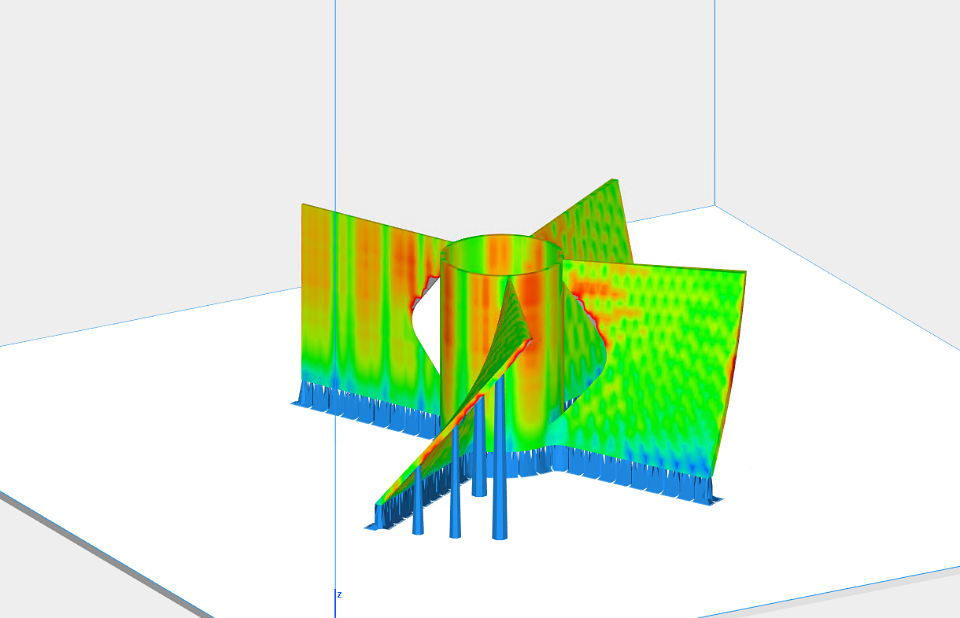

Vor dem Hintergrund konzentriert sich das Materialise-Simulationsmodul auf die Optimierung des Produktionsprozesses ohne Expertenwissen. Selbst Unternehmen ohne Metall-3D-Druck-Erfahrung können damit schneller als üblich Bauteile bestmöglicher Qualität drucken. So lassen sich damit virtuelle Prototypen erstellen und auf Bereiche prüfen, die hinsichtlich Schrumpfung, Eigenspannung oder Verzug kritisch sind und diese farblich hervorheben lassen. So erhalten Konstrukteure wertvolle Rückmeldungen dazu, wie diese Bereiche gestützt oder im Raum positioniert werden müssen. Durch die Einbettung in die Datenaufbereitungssoftware Magics von Materialise lassen sich Varianten mit unterschiedlicher Ausrichtung und unterschiedlichen Stützstrukturen zudem vergleichen.

Der Arbeitsablauf mit dem Simulations-Modul

Der Arbeitsablauf mit dem Simulationsmodul umfasst im Wesentlichen vier Schritte. In einem ersten Durchlauf wird die CAD-Geometrie des Bauteils dazu verwendet, eine erste Ausrichtungs- und Supportkonfiguration zu erstellen. Danach werden Bauteil und Stützstruktur per Software in dreidimensionale Würfel – so genannte Voxel – aufgeteilt. Wenn es reicht, festzustellen, mit welcher Konfiguration qualitativ die geringste Verformung auftritt, können die Voxel relativ grob ausfallen. Dadurch beschleunigen sich die späteren Rechenprozesse erheblich. Anschließend simuliert die Software mit den Voxeln den schichtweisen Aufbau und prognostiziert dabei Eigenspannungen und Verformungen während der additiven Fertigung (AM). Für die Prognose wird hier die sogenannte “inhärente Dehnungsmethode” genutzt, ein Modell, das aus der Simulation von Schweißverfahren übernommen wurde. In einem letzten Schritt werden die Ergebnisse aus der Voxel-Bildung interpoliert und auf die ursprüngliche CAD-Geometrie übertragen.

Bei der Bewertung der Ergebnisse hilft eine Funktion, mit der nur die relevantesten Simulationsdaten in Magics geladen werden können. Dies vereinfacht die Suche nach der am besten geeigneten Ausrichtung und den am besten geeigneten Support-Strukturen noch weiter. Schließlich werden die erfolgversprechendsten Konfigurationen ausgewählt und mittels Testdruck realisiert. Ziel ist es, zu validieren, dass die Simulations-Software die Konfiguration mit der tatsächlich geringsten Abweichung vom Design der ursprünglichen CAD-Geometrie korrekt vorausgesagt hat. In nahezu allen Fällen bestätigen sich hier die Rechenergebnisse.

Der Artikel basiert auf eine Pressemitteilung von Materialise