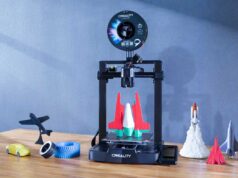

Die hohe UV-Beständigkeit von ASA, die Elastizität von TPU oder die Widerstandsfähigkeit von kohlefaserverstärktem ABS: Die Anforderungen an technische Thermoplaste in der additiven Fertigung sind hoch, die Einsatzbereiche vielfältig. Sie reichen von Prototypen in der Automobilindustrie bis zu Kleinserien in der Tiermedizintechnik.

Doch auch das beste und teuerste Material ist nur so gut wie seine Verarbeitung. Um effizient, kosten- und zeitsparend zu produzieren, sollten Sie daher die folgenden fünf Punkte beachten. So erzielen Sie mit FFF-Druckern beste Ergebnisse, vermeiden Produktionsausfälle und Ausschuss.

1. Filament trocknen und optimal lagern

Feuchtigkeit im Filament beeinträchtigt das Druckergebnis. Das zeigt sich zum Beispiel daran, dass beim Drucken der Sockelschicht und im weiteren Druckverlauf vermehrt Blasen entstehen. Oft ziehen sich am Bauteil auch haarfeine Fäden (Oozing, Stringing) oder an der Oberfläche zeigen sich Unebenheiten, sogenannte Blobs oder Zits. Da das Bauteil in diesem Fall nicht den hohen Qualitätsanforderungen entspricht, muss der Druck wiederholt werden – was je nach Größe des Objekts zeit- und kostenintensiv ist.

Allein aus diesem Grund lohnt es sich, das Filament vor dem Druckvorgang zu trocknen, optimal zu lagern und schließlich bei der richtigen Temperatur und geringer Luftfeuchtigkeit zu verarbeiten. Dafür eignet sich ein Filament-Trockner wie der MiQ 5 von German RepRap. Dieser hält konstant eine Temperatur von etwa 60 Grad und entzieht der Luft aktiv Feuchtigkeit. Das Material wird somit zuverlässig getrocknet, ohne dass die Materialeigenschaften leiden. Denn die Erweichungstemperatur von Filamenten liegt über 60 Grad.

Übrigens: Auch wenn Filament vakuumverschweißt ist und beim Auspacken einen trockenen Eindruck macht, kann es produktionsbedingt Feuchtigkeitsrückstände enthalten. Denn bei der Herstellung wird das Material zunächst erwärmt, um es in die richtige Form zu bringen. Bei einigen Produktionsverfahren wird es anschließend mit Ventilatoren abgekühlt, bei anderen in einem Wasserbad. Danach wird das Filament zwar getrocknet, es verbleiben oft aber kleinste Wassermoleküle im Material.

2. Anpressdruck des Filament-Förderrads konfigurieren

Nur wenn der Anpressdruck des Filament-Förderrads auf die verwendete Filament-Art eingestellt ist, kann dieses materialgerecht extrudiert werden. Ist der Anpressdruck zu gering, kann das Material durchrutschen. Wenn ein zu hoher Anpressdruck gewählt wurde, frisst sich die Filament-Schraube in das Filament. Dann entsteht eine Unterextrusion, die zu einem ungleichmäßigen Druckbild führt. Auch ein Filament-Stau ist möglich. Beim FFF-Drucker TiQ 5 von German RepRap wird der Anpressdruck mit wenigen Handgriffen eingestellt, sodass immer die richtige Materialmenge ausgebracht wird.

3. Optimale Fördermenge beachten

Für ein gleichmäßiges Druckbild ist es außerdem nötig, dass dem Extruder das Material ohne jede Zugbelastung zugeführt wird. Sobald das Material auch nur minimal gespannt ist, dünnt das Filament beim Druckprozess aus.

Die FFF-3D-Drucker von German RepRap kombinieren dafür einen Feeder mit einem Direct Drive Extruder. So wird das Filament immer in der richtigen Geschwindigkeit zum Extruder gefördert, ohne das Filament auf dem Weg dorthin mechanischer Belastung auszusetzen.

4. Richtige Temperatur einstellen

ABS, Polyamid, TPU, PETG: Jedes Material verfügt über eine individuelle Glasübergangstemperatur. Diese darf beim Druck weder unterschritten noch überschritten werden. Daher spielt die richtige Temperatur von Extruder, Bett und Bauraum eine Rolle.

Wird ein Filament zu heiß gedruckt, verbrennt es. Für ein perfektes Druckergebnis sollte die Extruder-Temperatur daher vorab dem Material angepasst werden. Während des Druckprozesses überwacht ein Sensor den festgelegten Wert und korrigiert die Temperatur automatisch.

Während des gesamten Druckprozesses soll das Material auf dem Druckbett an seine optimale Haftungstemperatur gebracht werden. Denn dann erzielt es die beste Haftung.

Aber auch die Glasübergangstemperatur beeinflusst das Druckergebnis: Ein beheizter Bauraum verspricht, dass das Bauteil solange spannungsfrei aufgebaut wird, bis es abgeschlossen wird und kontrolliert abgekühlt werden kann.

5. Düse & Co an den Druckauftrag anpassen

Vor jedem Druck sollten Sie die Düse säubern und von Materialrückstände befreien. Andernfalls kann es sein, dass sich die Filament-Reste während des Druckprozesses lösen und als Unebenheiten oder Punkte im aktuellen Druck zeigen. Die Systeme von German RepRap ermöglichen es dem Anwender, mit nur einer Schraube Hotend, Düse und Heizblock als Einheit zu tauschen. In kürzester Zeit ist der Drucker für einen neuen Job mit einem anderen Material startklar. So gehen Sie auf Nummer sicher, dass das Material sortenrein verdruckt und sauber verarbeitet wird.

Die Philosophie der Open Material Plattform lässt dem Anwender außerdem freie Wahl bei der Art der Düse: Egal Wolfram-Kupfer, Edelstahl oder Olsson Ruby – alle E3D kompatiblen Düsen sind möglich.

Wenn Sie diese fünf Punkte beherzigen, sind Sie einem perfekten Druckergebnis einen großen Schritt näher. Darüber hinaus ist es wichtig, das Bauteil bereits im Vorfeld additiv gerecht zu konstruieren und sich für das geeignete Material zu entscheiden.

Gerade beim Einstieg in die additive Fertigung ist es wichtig, hierfür einen erfahrenen und zuverlässigen Partner wie German RepRap an seiner Seite zu haben. Unser Ansporn ist es nicht nur, das Drucksystem vollständig einzurichten und den Anwender zu schulen. Wir möchten den Anwender befähigen, jederzeit die besten Druckergebnisse zu erzielen: Selbstständig, regelmäßig und wiederholbar.