Die Unternehmen Reichenbacher Hamuel und die LEHVOSS Group setzen mit ihrer wegweisenden Entwicklungsarbeit im Bereich des Schalungsbaus neue Maßstäbe. Durch den Einsatz innovativer 3D-Drucktechnologie wird die herkömmliche Herstellung von Bauschalungen künftig ergänzt, was eine deutliche Steigerung der Effizienz und Flexibilität im Bauwesen ermöglicht.

Die Häuser der Zukunft werden sich nicht nur durch ihre architektonische Gestaltung, sondern auch durch die Nachhaltigkeit der verwendeten Materialien auszeichnen. Obwohl Beton nach wie vor eine zentrale Rolle im Bauwesen spielt, ist die konventionelle Herstellung von Schalungen aus Holz zunehmend limitiert, insbesondere bei komplexen und individuellen Bauformen. Reichenbacher Hamuel und die LEHVOSS Group haben es geschafft, diese Einschränkungen durch den Einsatz von 3D-Druck zu überwinden.

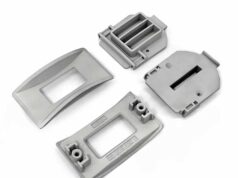

Das Herzstück dieser Innovation ist die HybridDX-LT-Anlage von Reichenbacher, die Bauteile bis zu einer Größe von 1.700 x 900 x 600 mm effizient drucken kann. Direkt nach dem Druck erfolgt die CNC-Bearbeitung mit einem 5-Achs-Fräsaggregat, was die notwendige Genauigkeit und Oberflächenqualität sicherstellt. Diese Kombination aus 3D-Druck und CNC-Bearbeitung ermöglicht die Herstellung komplexer Bauelemente wie Treppen, Balkone und Wände, die bisher kaum realisierbar waren. Die Technologie erlaubt nicht nur die Abbildung gerundeter und mehrfach gekrümmter Konturen, sondern auch die Einbindung von Hohlräumen und Stützstrukturen.

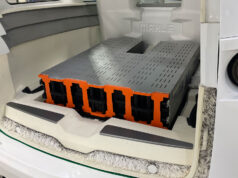

Ein wesentlicher Vorteil dieser Methode ist das verwendete technische Kunststoffgranulat LUVOTECH eco PC/ABS von LEHVOSS. Dieses Material basiert auf Recyclingmaterialien aus postindustriellen Quellen und weist einen geringen CO2-Fußabdruck auf. Es ist einfach zu verarbeiten, bietet hohe Festigkeiten und hält Temperaturen bis zu 120 °C stand. Das Granulat wird mit einem Ausstoßvolumen von 8 kg/h aufgetragen und erzeugt Schalungen, die den hohen Temperaturen und Drücken bei der Betonverarbeitung standhalten.

Die neue Technologie bietet zudem eine beeindruckende Flexibilität, da Schalungen direkt aus CAD-Zeichnungen erstellt werden können. Für ein Bauteil, das 200 kg Beton fasst, beträgt die Druckzeit für ein konkav geformtes Teil etwa 6,5 Stunden und für ein konvexes Teil 8,5 Stunden, gefolgt von einem 2,5-stündigen Fräsvorgang. Diese Effizienz reduziert die Produktionszeiten und -kosten erheblich.

Ein weiterer Vorteil der gedruckten Schalungen liegt in ihrer Nachhaltigkeit. Sie sind mehrfach verwendbar und können am Ende ihres Lebenszyklus wiederverwertet werden. LEHVOSS bietet zudem Kunststoffe auf Basis nachwachsender Rohstoffe wie Rizinusöl an, das aus Samen des tropischen Wunderbaums gewonnen wird und auf nicht für Nahrungsmittelpflanzen geeigneten Böden wächst.

Die Kombination aus der HybridDX-LT-Technologie und dem umweltfreundlichen Kunststoffgranulat LUVOTECH eco PC/ABS eröffnet der Bauindustrie neue Möglichkeiten. Die maßgeschneiderten Bauformen, die nachhaltigen Materialien und die Flexibilität im Fertigungsprozess werden die Branche in den kommenden Jahren maßgeblich verändern.