Um die Sicherheit an Bord von Flugzeugen zu gewährleisten, werden Türverriegelungen mit speziellen Abdeckungen gesichert, die ein unbeabsichtigtes Öffnen nach der Landung verhindern. Diese Abdeckungen werden zunehmend durch additive Fertigung hergestellt, da diese Methode schnelle und kosteneffiziente Lösungen bietet. AFS Additive Flight Solutions, ein zertifizierter Hersteller mit Sitz in Singapur, nutzt 3D-Drucktechnologien, um diese essenziellen Bauteile zu fertigen.

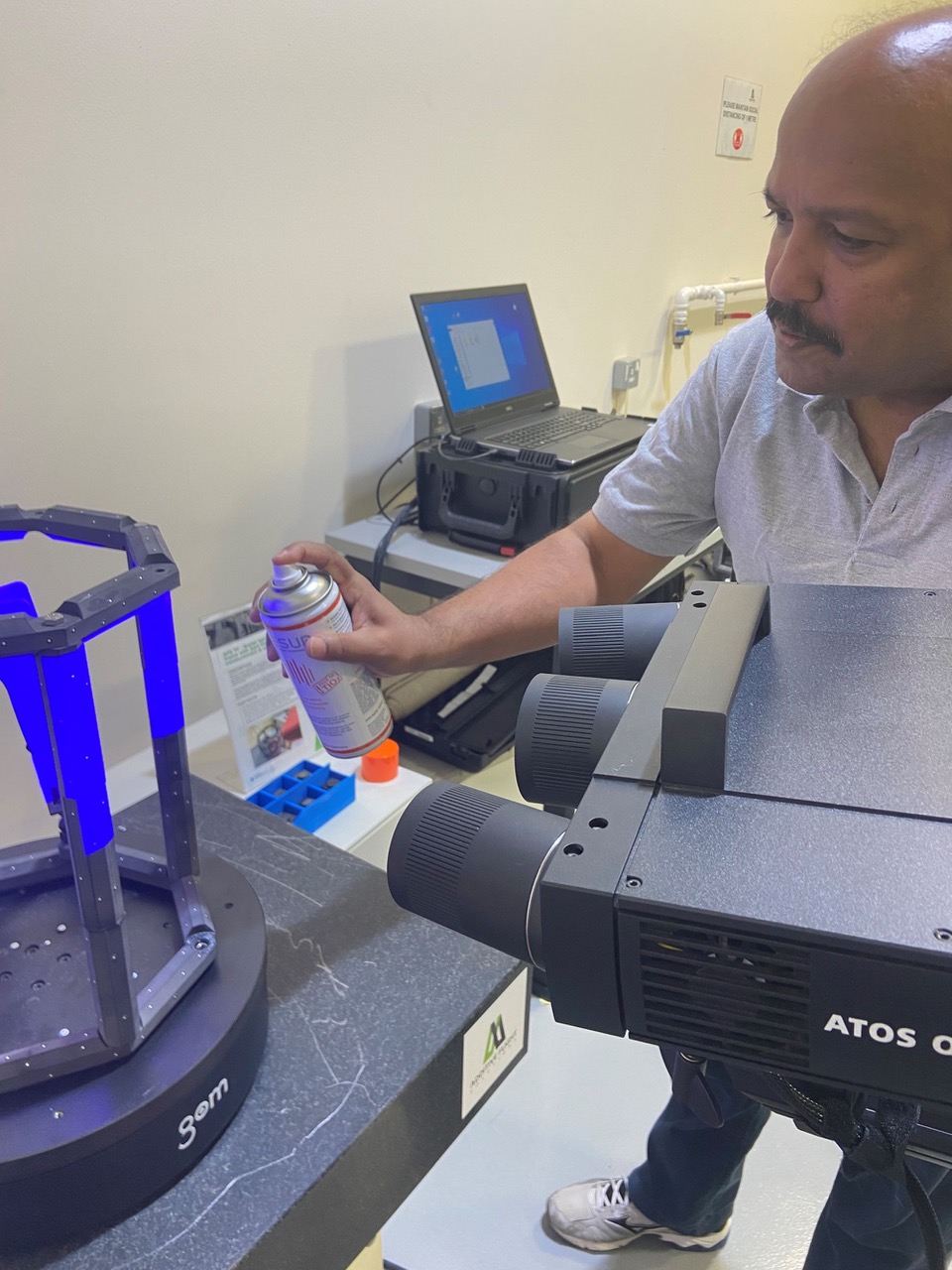

Um die erforderlichen Maße des Türgriff-Covers zu ermitteln, wird der Verriegelungshebel direkt im Flugzeug gescannt. Die Herausforderung besteht darin, dass der eloxierte silberfarbene Griff eine leicht reflektierende Oberfläche hat, die für den Scanner schwer zu erfassen ist. AFS verwendet daher ein Scanningspray von AESUB, um die Oberfläche zu mattieren und damit für den Scanner sichtbar zu machen. Das Spray lässt sich schnell auftragen und bildet innerhalb weniger Sekunden eine homogene Schicht, die das Scannen ermöglicht. Ein weiterer Vorteil ist, dass die Schicht nach kurzer Zeit von allein verdunstet, sodass weder der Griff noch der Flugzeuginnenraum gereinigt werden müssen.

„Da das AESUB-Spray so schnell verdunstet, können Scans im Flugzeuginnenraum während der Line-Maintenance erfolgen. Diese Zeit zur Wiederbereitstellung angekommener Flugzeuge kann mit AESUB optimal genutzt werden. Da es keine Pigmente enthält ist das Spray für Passagiere, Personal und Anwender ungefährlich”, erklärt Stefan Röding, General Manager von Additive Flight Solutions.

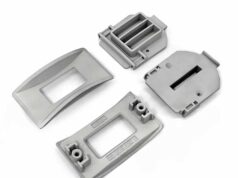

Anhand der im Flugzeug ermittelten Daten wird das Design der Abdeckung erarbeitet und ein Prototyp gedruckt. Dieser wird am Originaltürgriff überprüft, um die Passgenauigkeit und Funktionalität sicherzustellen. Entspricht das Teil allen Vorgaben, erfolgt die Freigabe durch die DOA (Design Organisation Approval) der Airline. Danach beginnt die Produktion der Kleinserie.

AFS verwendet für den 3D-Druck der Türabdeckungen Ultem 9085 in schwarzer Farbe. Dieses Hochleistungsthermoplast ist speziell auf die Fertigung von Flugzeug-Kabinenteilen ausgelegt und erfüllt aufgrund seines hohen Festigkeits-Gewichtsverhältnisses die erforderlichen Voraussetzungen für den Einsatz in Flugzeugen. Ultem 9085™ zeichnet sich durch hohe Schlagfestigkeit und Chemikalientoleranz aus.

Die gedruckten Teile werden zur Überprüfung mit den im CAD-System erfassten Daten verglichen. Da schwarze Bauteile schwer zu scannen sind, werden die Abdeckungen erneut mit dem AESUB-Spray besprüht. Entscheidend ist, dass sich das Spray nach dem Scanvorgang von selbst auflöst, was den weiteren Fertigungsprozess erheblich vereinfacht.

Die Teile werden für einen lückenlosen 3D-Scan auf einem modularen Messrahmen gehalten. Gelenkarme mit Spannern fixieren die Bauteile, sodass sie aus allen Perspektiven gescannt werden können. Referenzpunkte werden direkt auf dem Rahmen platziert, was besonders bei der wiederholten Messung von Kleinserien viel Zeit spart.

Pro Bauteil beträgt die Zeitersparnis etwa 10 Minuten, was bei einer Serie von 200 Teilen eine Woche Arbeitszeit einspart. Der modulare Rahmen wird an die Größe des Messobjekts angepasst, um den optimalen Abstand der Messpunkte sicherzustellen. Durch das Zusammenspiel von AESUB-Scanningspray und dem modularen Messrahmen wird der gesamte Qualitätssicherungsprozess deutlich beschleunigt und verlässliche Aussagen über die Maßhaltigkeit schneller verfügbar.