AVK, ein Unternehmen, das Ventile für den Brandschutz, die Gasversorgung, Trinkwasser und Abwasser herstellt, hat in Zusammenarbeit mit dem Dänischen Technologischen Institut den Einsatz von Metall-3D-Druck untersucht. Ziel dieser Zusammenarbeit war es, die Kontrolle über die Produktion zu verbessern und die Qualität der Endprodukte zu steigern.

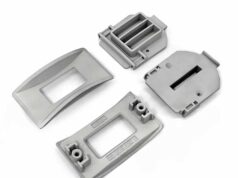

Im Rahmen des Projekts wurde ein Kern für ein größeres Spritzgießwerkzeug entwickelt, der die Temperatur- und Verteilungskontrolle des geschmolzenen Kunststoffs ermöglicht. Dies führt zu weniger Defekten und verringert den Bedarf an Nachbearbeitung. Nils Paaske von AVK Holding A/S erläutert, dass die Entscheidung für den 3D-Druck darauf zurückzuführen sei, dass ein Einlass innerhalb des Teils platziert werden müsse. Dieser Einlass erzeugt eine Wärme, die ohne ein integriertes Kühlsystem nicht abgeführt werden kann, und dieses Kühlsystem kann durch 3D-Druck realisiert werden.

“Wir haben uns für den 3D-Druck entschieden, weil wir einen Einlass im Inneren des Teils anbringen müssen. Das bedeutet, dass wir es mit einer gewissen Energie zu tun haben, die wir nicht abführen können, ohne ein in das Teil integriertes Kühlsystem zu haben. Und dieses Kühlsystem kann im 3D-Druckverfahren hergestellt werden”, sagt Nils Paaske, AVK Holding A/S.

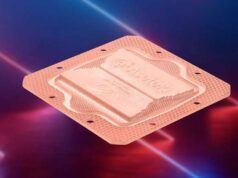

Ein wesentlicher Aspekt des Designs sind die integrierten Kühlkanäle, die wie ein Metronetzwerk unter der Oberfläche des Teils verlaufen. Diese Kanäle ermöglichen es AVK, kalte Luft durch das Teil zu blasen und so die Temperatur zu senken. Zusätzlich wird eine Isolierschicht um den zentralen Einlass gelegt, durch den der heiße Kunststoff fließt, um zu verhindern, dass der Kunststoff im Einlass vorzeitig abkühlt und erstarrt.

“Der 3D-Druck hat uns geholfen, ein Teil herzustellen, das so präzise ist, dass eine Nachbearbeitung überflüssig ist. Durch den Wegfall der Nachbearbeitung vermeiden wir in der Produktion eine Vielzahl von Einspannungen, bei denen man die Varianz der Teile berücksichtigen muss. Außerdem können wir so mehr Prozesse automatisieren”, sagte Michael Mortensen, F&E-Manager bei AVK.

“Der neue Kern sorgt für eine gleichmäßigere Produktion und macht die Nachbearbeitung überflüssig. Dies führt zu Einsparungen bei Zeit, Material, Energieverbrauch und CO2-Emissionen”, so Kristoffer Ryelund vom Dänischen Technologischen Institut.

Diese Fortschritte zeigen, wie 3D-Druck-Technologien die Herstellung und Optimierung komplexer industrieller Komponenten revolutionieren können. AVK und das Dänische Technologische Institut demonstrieren eindrucksvoll, wie additive Fertigungstechnologien zur Verbesserung der Produktionsprozesse und der Qualität von Endprodukten genutzt werden können.