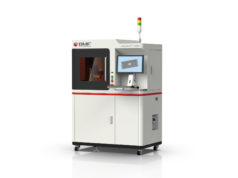

Rösler UK hat in enger Zusammenarbeit mit dem führenden Luft- und Raumfahrt-OEM Pratt and Whitney ein veraltetes Shot Blasting System durch eine agilere Lösung ersetzt. Das neue System, das im Christchurch Engine Centre, einem Wartungs-, Reparatur- und Überholungszentrum für die Luftfahrt, installiert wurde, bietet eine optimierte Prozesskontrolle und führt zu konsistenteren Ergebnissen bei der Oberflächenbeschaffenheit und Haftung der Beschichtung.

Shot Blasting Technologien sind in der Luftfahrtindustrie unerlässlich, um Metalloberflächen zu reinigen, zu verstärken oder zu polieren. Durch das Abschießen von abrasiven Materialien mit hoher Geschwindigkeit werden Verunreinigungen entfernt und eine gleichmäßige, strukturierte Oberfläche geschaffen. Diese ist entscheidend für die Haftung von Beschichtungen sowie für die Beständigkeit gegen Verschleiß, Hitze und Korrosion, die in der Luftfahrt von großer Bedeutung sind.

Tony Pugh, Aerospace Projects Manager bei Rösler UK, sagt: „Bei der Suche nach einem Ersatz für die alte Roboter-Strahlanlage im Christchurch Engine Centre, einem Zentrum für die Wartung, Reparatur und Überholung von Flugzeugen, war Pratt and Whitney in erster Linie an einem System interessiert, das ihnen eine bessere Prozesskontrolle ermöglicht und letztlich zu gleichmäßigen Ergebnissen in Bezug auf die Oberflächenstruktur und damit die Haftung der Beschichtung führt. Unser Strahlkonzept optimiert die Prozesssteuerung, da es sich um ein System mit geschlossenem Regelkreis handelt, das die wichtigsten Prozessvariablen (KPVs) misst und anpasst und weniger Eingaben von den Bedienern erfordert, was eine höhere Effizienz und Kosteneinsparungen bedeutet.“

Ein geschlossenes Kreislaufsystem ermöglicht nicht nur die genaue Messung und Anpassung von KPVs, sondern minimiert auch Abfall und Umweltauswirkungen, indem das Strahlmittel kontinuierlich im System zirkuliert. Es beinhaltet zudem Mechanismen zur Reinigung und Aufbereitung des Strahlmittels, wodurch eine gleichbleibende Wirksamkeit für konsistente Oberflächenbehandlungsergebnisse sichergestellt wird. Diese Systeme sind äußerst effizient und nachhaltig und eignen sich ideal für Operationen, die strenge Sauberkeits- und Oberflächenvorbereitungsstandards erfordern, wie dies bei Pratt and Whitney und anderen Luftfahrt-OEMs der Fall ist.

Tony Pugh fährt fort: Zu den KPVs, die das Rölser-Strahlsystem für die Lösung von Pratt and Whitney misst und einstellt, gehören der Strahlmitteldurchfluss, der Luftdruck, die Luftmenge, der Abstand und der Winkel der Strahldüse zum Werkstück sowie die Größe des Strahlguts, die alle durch vorausschauende Wartungsmeldungen und Aufforderungen unterstützt werden. All diese Steuerungsfunktionen sowie der Maschinen- und Prozessstatus werden den Bedienern und dem Management über unser einzigartiges, auf Windows 10 basierendes PC Supervisor-System angezeigt, das auch alle Prozessdaten pro Teilenummer speichert und sich problemlos mit Manufacturing Execution Systems verbinden lässt.“

Das Shot Blasting System, das für Pratt and Whitney entwickelt wurde, ist hauptsächlich für die Behandlung rotierender Luftfahrtkomponenten vorgesehen, die oft komplexe Geometrien und enge Toleranzen aufweisen. Diese Komplexität macht die Oberflächenbehandlung besonders anspruchsvoll, da alle Flächen gleichmäßig erreicht werden müssen, ohne die präzisen Konturen zu beschädigen oder die Maßhaltigkeit der Komponenten zu beeinträchtigen. In Zusammenarbeit mit Pratt and Whitney hat Rösler eine Lösung entwickelt, die diese Anforderungen erfüllt und gleichzeitig die langjährige Expertise des Unternehmens in der industriellen Oberflächenbehandlung nutzt.

Zusätzlich hat Rösler ABB-Roboter in die Shot Blasting Lösung für Pratt and Whitney integriert, was durch die Flexibilität von RobotStudio und Offline-Programmierung besonders bei komplexen rotierenden Komponenten und schwierigen Annäherungswinkeln von Vorteil ist. Das Gesamtsystem bietet optimierte Ergonomie für die Bediener sowie einen sicheren und einfachen Zugang für Wartungsarbeiten, was in jeder industriellen Umgebung von zentraler Bedeutung ist.