Das Spritzgießen gilt heute als eines der wichtigsten Massenproduktionsverfahren: Mit ihm ist sowohl die großvolumige Produktion ähnlicher wie auch verschiedener Teile möglich und die Herstellungszeiten sind im Vergleich zu anderen Fertigungsverfahren schwer zu schlagen. Hersteller verlassen sich auf das Spritzgussverfahren, wenn im Entwicklungszyklus die Entscheidung zur Serienproduktion ansteht. Eine der größten Herausforderungen liegt hier aktuell noch in den hohen Kosten der Werkzeugherstellung: Werkzeuge im Spritzguss erfordern kostenintensives Wissen, was das Designen, Herstellen, Testen und Validieren angeht. Dieser Prozess ist teilweise sehr langwierig und kann mehrere Monate bis zur Fertigstellung in Anspruch nehmen. Die Einführung neuer Fertigungsmethoden wie Additive Manufacturing oder 3D-Drucktechnologien ermöglichen einfache bis komplex designte Teile in kurzer Zeit herzustellen. Das Karlsruher Steinbeis-Beratungszentrum IMAPS Institut für Materialanwendungen & 3D-Druck-Lösungen forscht an neuen Lösungen in diesem Zukunftsfeld.

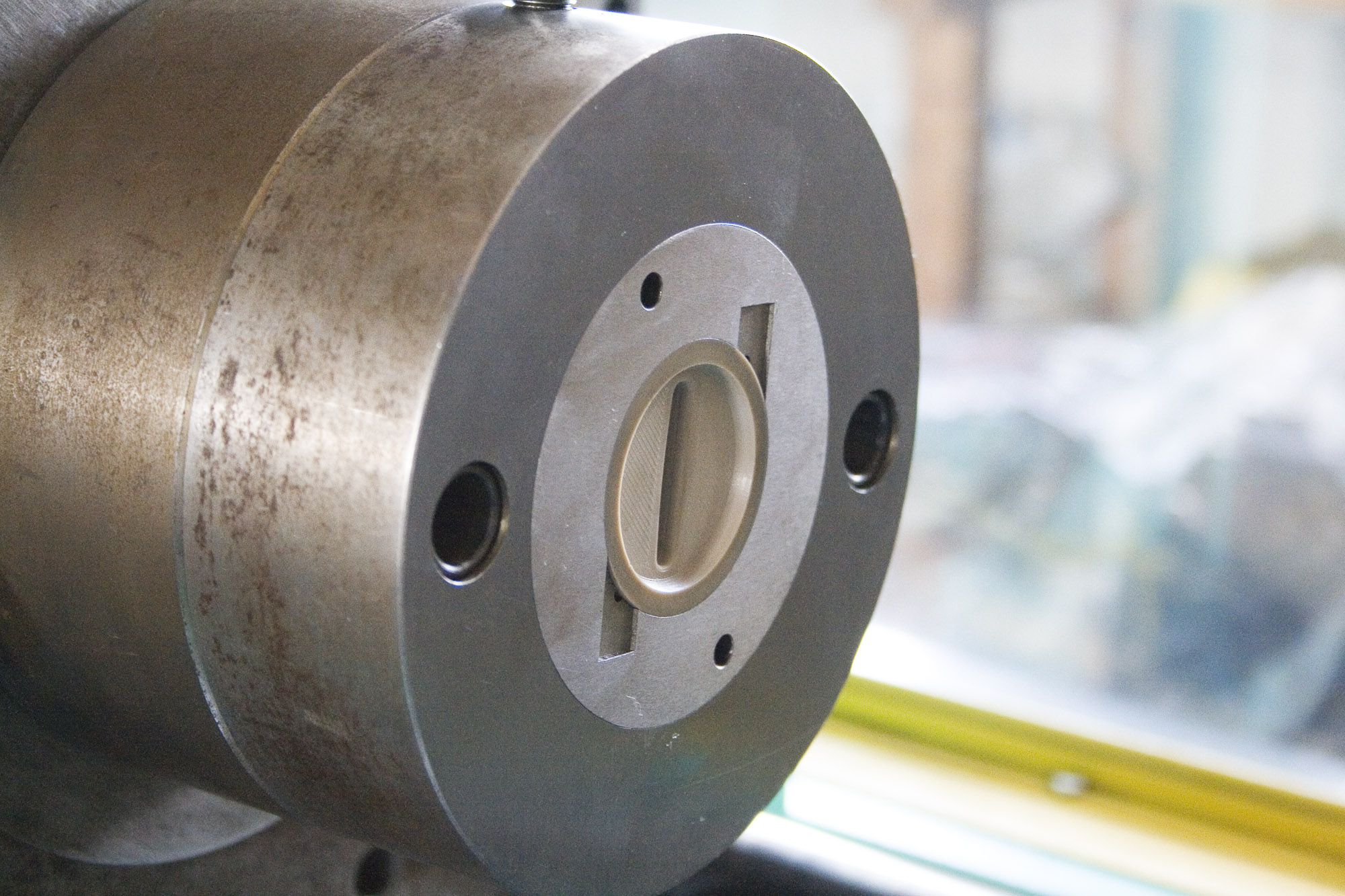

Die Steinbeis-Experten setzen ihre 3D-Druck-Expertise für Kunden unterschiedlicher Größe und Branchen ein. So steht die Merkel-Czeschner GmbH, ein Spritzgießbetrieb im Rheingebiet der Region Rastatt/Karlsruhe, aktuell vor der Herausforderung der teuren Herstellung von kleinvolumigen Teilen für einige seiner Kunden. Derzeit werden die Formeinsätze aus Aluminiumblöcken bearbeitet und im Anschluss von einer externen Werkstatt an den Spritzgießbetrieb geliefert. Die durchschnittliche Lieferzeit für die Formeinsätze beträgt 90 Tage. Diese kleinvolumigen Teile sind manchmal Elemente innerhalb eines Produktentwicklungsprozesses, bei dem die Änderung des Designs schrittweise erfolgen sollte. Der Betrieb ist momentan durch die Lieferzeit, Werkzeugkosten und Variationen in der Konstruktion eingeschränkt. Um dies zu verbessern, entwarfen die Projektpartner einen Formeinsatz für ein bestimmtes Teil – ein als Knopf in einem Betätigungssystem verwendetes Funktionsteil – und fertigten es anschließend im 3D-Druck aus PEEK-Material mit Anlagen der Apium Additive Technologies GmbH. PEEK ist bis zu 260°C mechanisch beständig und damit zu einem der hochtemperaturbeständigen Polymerwerkstoffe der Ingenieurspraxis geworden.

Die spritzgegossenen Knopfteile aus verschiedenen Materialien (Polyethylen, Polystyrol und Polypropylen) hatten alle Schmelztemperaturen weit unter 260°C. Eine der größten Herausforderungen bei dieser 3DDruckformlösung ist die Ausstoßzeit des Formteils aus der Form. Üblicherweise benötigt ein metallischer Formeinsatz 30 Sekunden vom Formenfüllen bis zum Auswurf, während der 3D-gedruckte PEEK-Formeinsatz vier Minuten benötigt, um die für den Kunden des Spritzgießbetriebs Merkel-Czeschner GmbH hergestellten Knopfteile auszuwerfen. Obwohl diese Zeitverzögerung für die jeweiligen Knopfteile annehmbar ist, haben die Steinbeis-Berater den Anspruch, die Zeitperformance des 3DDruckformeinsatzes zu verbessern. Eine Lösung an der derzeit geforscht wird, versucht Kanäle, Hohlräume und Wärmeübertragungsrippen so in den Formeneinsatz einzuführen, dass die Abkühlrate der Schmelze erhöht werden kann. Dadurch lässt sich eine Verringerung der Ausstoßzeit pro Beladungszyklus erreichen.

Das Team am Steinbeis-Beratungszentrum IMAPS berät die Merkel- Czeschner GmbH mit Unterstützung der Experten der Apium Additive Technologies GmbH. Ihr Ziel im aktuellen Projekt: die Senkung der Materialeinsatzkosten, eine bessere Zeitperformance und Werkzeugeinsparungen mithilfe des 3D-Drucks. Ein Ansatz ist, dass der Spritzgießbetrieb die 3D-Drucklösung implementieren, den Drucker im eigenen Haus für die Entwicklung und Herstellung eigener Formeinsätze betreiben können und die Vertraulichkeit ihrer Entwürfe so bewahren, da der Auftrag des Formeinsatzes nicht zu einem Dienstleistungsunternehmen ausgelagert wird. Auch die Verwendung von hochtemperaturpolymeren Werkstoffen wie PEEK zur Herstellung von Formeinsätzen für das Spritzgießen von Polyurethan und dem Kunststoff ABS sind vielversprechend, weil mit PEEK ein längerer thermischer Zyklus erreicht werden kann und auch die mechanische Stabilität deutlich höher ist als die der derzeit im Handel erhältlichen Materialien.