Die Industrie braucht Leuchttürme zur Orientierung. Personen und Projekte dienen als Leitbilder für Innovationen, die für Wandel und Veränderungen stehen. Frank Herzog, Gründer und geschäftsführender Gesellschafter des Maschinen- und Anlagenbauers Concept Laser, wurde im Rahmen der Preisverleihung zum „Deutschen Zukunftspreis 2015“ gemeinsam mit seinen beiden Projektpartnern mit der Zugehörigkeit zum „Kreis der Besten“ ausgezeichnet. Die Festveranstaltung für alle drei nominierten Teams fand am 2. Dezember in Berlin mit Bundespräsident Joachim Gauck statt. Im Deutschen Museum in München wird eine Dauerausstellung die Projekte der nominierten Teams thematisieren.

Das Projektteam, bestehend aus Peter Sander, Leiter Emerging Technologies & Concepts bei Airbus, Hamburg, Prof. Dr.-Ing. Claus Emmelmann, CEO der Laser Zentrum Nord GmbH, Hamburg, und Frank Herzog, Gründer und geschäftsführender Gesellschafter der Concept Laser GmbH, wurden mit dem Projekt „3-D-Druck im zivilen Flugzeugbau – eine Fertigungsrevolution hebt ab“ in den „Kreis der Besten“ aufgenommen. Frank Herzog: „Zum ,Kreis der Besten’ zu gehören, ist für unser Team und mich persönlich eine große Ehre. Auch wenn wir den ,Deutschen Zukunftspreis 2015′ sehr gerne gewonnen hätten, so ist die Zugehörigkeit zum „Kreis der Besten“ eine außergewöhnliche Anerkennung, insbesondere auch für die Leistung meiner engagierten Mitarbeiter. Zudem hat die öffentlichkeitswirksame Nominierung zu einer weiteren Erhöhung des Bekanntheitsgrades unseres Unternehmens Concept Laser geführt.“

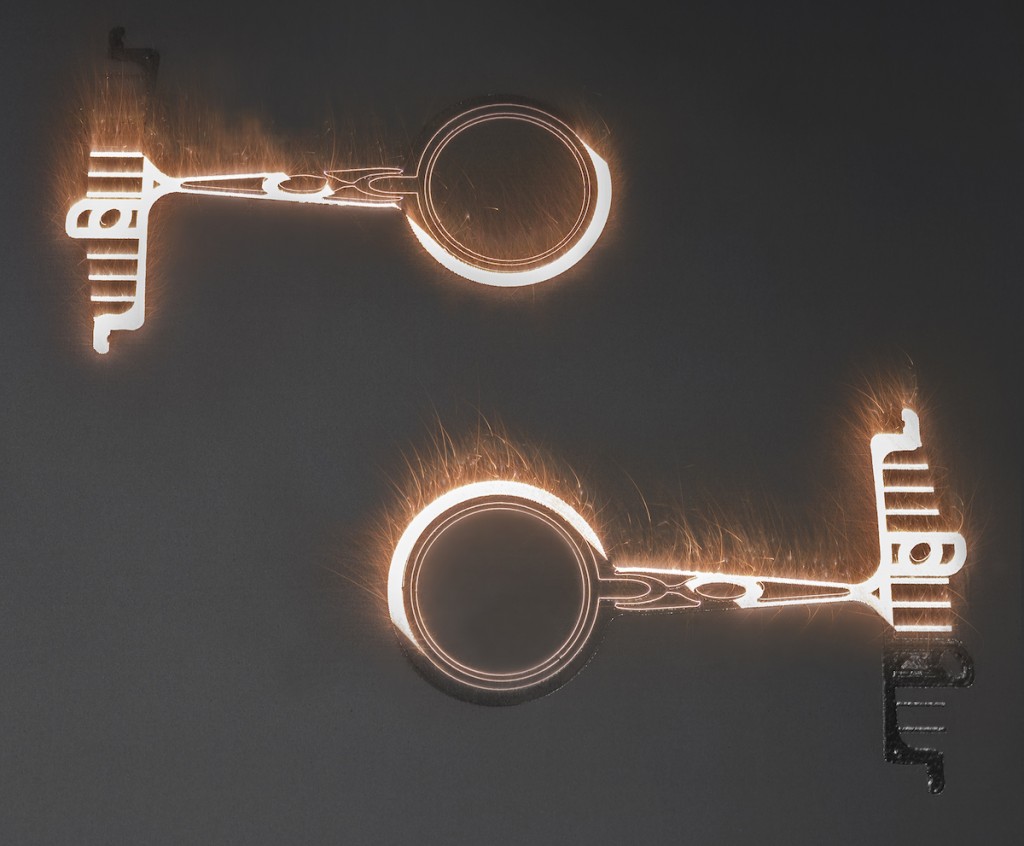

3D-Leichtbau in der Luftfahrtindustrie als „Kreis der Besten“ gewürdigt

Das Projekt mit dem Titel: „3-D-Druck im zivilen Flugzeugbau – eine Fertigungsrevolution hebt ab“ überzeugte die Jury des Deutschen Zukunftspreises 2015 hinsichtlich des Innovationsgrades und der wirtschaftlichen Umsetzung. Im Kern des Projektes geht es um das erste, generativ hergestellte Titan-Bauteil, ein sogenanntes „Bracket“, an Bord des Airbus A350 XWB. Es handelt sich um ein „bionisches“ Halte- und Verbindungselement, welches als wichtiger Beitrag zum Leichtbau von Flugzeugen gilt. Das Team machte den 3D-Druck „flugfähig“.

Bionische, additiv hergestellte Bauteile verändern den Flugzeugbau

Diese industrieübergreifende Entwicklung, bei dem sich ein Team aus Forschung, Anwendung und Anlagenbau zusammen fand, revolutioniert die Art, Flugzeugstrukturelemente zu designen, zu fertigen und somit den „Leichtbau“ bei Zivilflugzeugen zu realisieren. Bislang war das Bauteil ein gefrästes Teil aus Aluminium (Al), nun ist es ein gedrucktes Teil aus Titan (Ti) mit einem Gewichtsersparnis von ca. 30 %. Das Projekt erbrachte auch den Nachweis, dass das Laserschmelz-Verfahren in der Lage ist Bauteile zu erzeugen, die mindestens der Qualität konventionell hergestellter Teile entspricht. Darüber hinaus leistet das additive Verfahren einen entscheidenden Beitrag zur Ressourcenschonung in der Produktion von Bauteilen (Green Technology), da nur eine geringe Menge Metallpulver bei minimalen Abfall benötigt wird, um ein sicherheitsrelevantes Bauteil zu produzieren. Des Weiteren ermöglicht die Umsetzung von Leichtbaustrukturen mittels des additiven Fertigungsverfahrens ein Gewichtsersparnis bisher konventionell zerspante oder gegossene Teile um 30 bis 55 %, so dass die CO2-Bilanz von zivilen Flugzeugen so entscheidend verbessert wird. Ein kleiner, aber wichtiger Nebeneffekt konnte im Rahmen des Projekts auch aufgezeigt werden: Die formungebundene Fertigung von Ersatzteilen verändert das gesamte Ersatzteilmanagement der Luftfahrtbranche. Zukünftig werden Ersatzteile „on demand“ und dezentral ausgedruckt und die Revisionszeiten der Flugzeuge können signifikant gesenkt werden, mit erheblichen, positiven Auswirkungen auf die Kostenstruktur. Resultierend aus den Erfahrungen des Projekts überprüft Airbus alle Bauteile eines Flugzeugs auf „AM-Tauglichkeit“ und Überarbeitung der Geometrie. Airbus spricht hierbei von hohen Potenzialen für Verbesserungen in Fertigung, Wartung und Betrieb von Flugzeugen.