Die Praxis-Erfahrungen mit dem Freeformer und Arburg Kunststoff-Freiformen (AKF) belegen, dass sich das offene System neben Prototyping besonders für die industrielle additive Fertigung von Funktionsbauteilen eignet. Ein Vorteil ist, dass qualifizierte Standard-Kunststoffgranulate verwendet werden können, wie sie auch im Spritzgießen zum Einsatz kommen. Die Werkstoffe PMMA und TPU mit Härten von weniger als 50 Shore A lassen sich derzeit nur im AKF-Verfahren verarbeiten.

Der Freeformer bereitet die Materialien – ähnlich wie beim Spritzgießen – über eine spezielle Plastifizierschnecke auf. Nach dem Aufschmelzen trägt ein hochfrequent getakteter Düsenverschluss kleinste Kunststofftropfen aus, die auf einem beweglichen Bauteilträger exakt positioniert werden. Das System ist mit zwei Austragseinheiten ausgestattet. Die zweite Einheit kann für eine zusätzliche Komponente genutzt werden, z. B. um ein Bauteil in verschiedenen Farben oder als Hart-Weich-Verbindung zu erzeugen oder um mit Hilfe von Stützstrukturen komplexe Geometrien aufzubauen.

Offenes System für die industrielle additive Fertigung

Da die Tropfengröße und Prozessführung beim AKF-Verfahren den jeweiligen Anforderungen angepasst werden können, ergeben sich umfangreiche individuelle Einstellmöglich¬keiten. Je besser der Prozess eingestellt ist, desto höher wird die Bauteilqualität. Zudem kann die Bruchdehnung um ein Vielfaches gesteigert werden.

Erweiterung der Materialdatenbank

Die bestehende Materialdatenbank wird kontinuierlich um neue Werkstoffe erweitert. Sie umfasst amorphe Standardgranulate wie ABS, PA und PC sowie weiches TPU und teilkristallines PP. Im Frühjahr 2018 wurde die Verarbeitung der Werkstoffe PMMA (z. B. Plexiglas 7N) und SEBS (z. B. Cawiton PR13576) vorgestellt:

- Das Beispiel polierter Testscheiben aus PMMA zeigt, wie sich durch Veränderung der Prozessparameter – in diesem Fall extrem dicht gepackte Tropfen – und manueller Nachbearbeitung trotz additiver Fertigung eine Transparenz des Materials erreichen lässt.

- Aus medizintechnisch zugelassenem SEBS der Härte 28 Shore A lassen sich z. B. dichte Faltenbälge herstellen. Durch die Veränderung des sogenannten Formfaktors – also dem Verhältnis von Breite zu Höhe der ausgetragenen Tropfen – kann die Dichte und somit Weichheit des TPE-Materials zusätzlich gezielt beeinflusst werden.

Industrielle Anwendungen

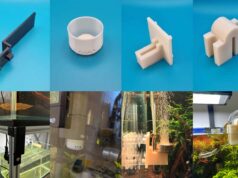

Für die industrielle Anwendung sind individuelle Kunststoffteile für Konsumgüter, medizinische Einzelteile (Implantate) sowie funktionale Ersatzteile prädestiniert. Darüber hinaus kann der Freeformer schnell und flexibel Betriebsmittel wie etwa individuelle Montagevorrichtungen fertigen. Interessant sind auch die Themen Leichtbau und Funktionsintegration. Beispielsweise können bionisch optimierte Bauteile konstruiert und hergestellt werden, ohne fertigungstechnische Zwänge wie beim Spritzgießen berücksichtigen zu müssen. Hinsichtlich Branche und Einsatzbereich sind dem Freeformer also kaum Grenzen gesetzt; Beispiele dafür sind:

- Implantate wie Schädel-, Wangen- oder Fingerknochen aus medizinischem PLLA (z. B. Purasorb PL18), das sich nach vorgegebener Zeit im Körper auflöst, sowie Sägeschablonen aus PA, die als individualisierte Operationshilfen zum Einsatz kommen.

- Eine über Gelenke bewegliche Seilrolle samt Gehäuse und Befestigungshaken aus chemisch widerstandsfähigem Bio-Polyamid (Grilamid XE4010), die bis 100 Kilogramm belastbar ist.

- Ohne Montageaufwand voll funktionsfähig sind bewegliche Planetenrollen aus der Hart-Weich-Kombination TPU und PHA (Arboblend).

- „Light-Sticks“ aus PC/ABS mit eincompoundierten elektrisch leitfähigen Carbon Nanotubes (CNTs), wodurch eine eingelegte LED bei Zufuhr von Strom aufleuchtet.