Der 3D-Drucker-Hersteller Desktop Metal hat bekannt gegeben, dass es kommerziell reines Kupfer (> 99,95 % Reinheit) für die additive Fertigung auf der Production System-Plattform qualifiziert hat. Hierfür setzt das Unternehmen die zum Patent angemeldete Single Pass Jetting (SPJ)-Technologie.

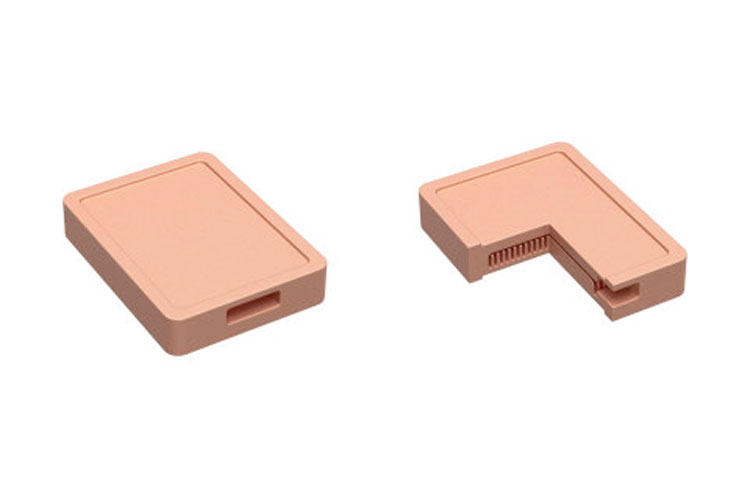

Mit seiner ausgezeichneten thermischen und elektrischen Leitfähigkeit ist handelsübliches reines Kupfer ein ideales Material für Anwendungen, die eine Wärme- oder Stromübertragung erfordern, wie z. B. Kühlplatten, Pucks und Verteiler, Wärmesenken, Wärmetauscher und Stromschienen, die in stromintensiven elektrischen Anwendungen eingesetzt werden. Es ist das am dritthäufigsten verbrauchte Industriemetall der Welt.

“Kupfer ist ein von vielen unserer Kunden und Interessenten stark nachgefragter Werkstoff, der in einer Vielzahl von Branchen Anwendung findet, von thermischer Hardware in Luft- und Flüssigkeitskühlsystemen bis hin zu konform gekühlten Spulen zur Übertragung von Hochfrequenzströmen”, so Jonah Myerberg, Mitbegründer und CTO von Desktop Metal. “Wir freuen uns, unser umfangreiches Materialportfolio für das Production System erweitern zu können, um Kunden zu unterstützen, die elektrisch und thermisch leitfähige Komponenten in großem Maßstab und zu einem Bruchteil der Kosten herkömmlicher Fertigungsmethoden in 3D drucken möchten.”

Das Materialwissenschaftsteam von Desktop Metal hat handelsübliches reines Kupfer (C10300), das mit der Production System-Technologie gedruckt wird, mit einem Reinheitsgrad von mehr als 99,95 Prozent qualifiziert und vollständig charakterisiert, was eine ausgezeichnete thermische und elektrische Leitfähigkeit ermöglicht. Hersteller können nun Kupferteile mit erheblicher geometrischer Komplexität in einem einzigen Schritt auf das Production System drucken, anstatt mehrere konventionell hergestellte Kupferkomponenten zusammenzulöten, wodurch ein zeit- und kostenintensiver, fehler- und abfallanfälliger Prozess entfällt. Dank der geometrischen Freiheit, die das Binder-Jetting ermöglicht, können Ingenieure auch neue, leistungsstarke Designs entwickeln, die mit herkömmlichen Fertigungsmethoden nicht möglich sind, wie z. B. Gitterstrukturen und konforme Kühlkanäle zur Verbesserung der Wärmeübertragung.