Ein Forscherteam der Technischen Universität München (TUM) experimentierte mit verschiedenen 3D-Druckverfahren um bionische Strukturen aus Beton herzustellen. Mit dem sogenannten selektiven Binden ist es den Wissenschaftlern gelungen, den Prototypen eines Bauteils nach Vorbild eines Vogelknochen herzustellen, der mit der Stabilität herkömmlicher gegossener Betonteile standhält.

Bauteile aus Beton werden traditionell in Verschalungen gegossen, was jedoch die Gestaltungsmöglichkeiten mit dem Material einschränkt. Der 3D-Druck von Beton würde aber nicht nur neue Möglichkeiten hinsichtlich Formfreiheit schaffen, wie Dr. Klaudius Henke vom Lehrstuhl für Holzbau und Baukonstruktion an der TUM meint:

“Die additive Fertigung wäre für das Bauwesen extrem attraktiv: Sie erlaubt eine große Formenvielfalt – und auch bei kleinen Stückzahlen – hohe Wirtschaftlichkeit.”

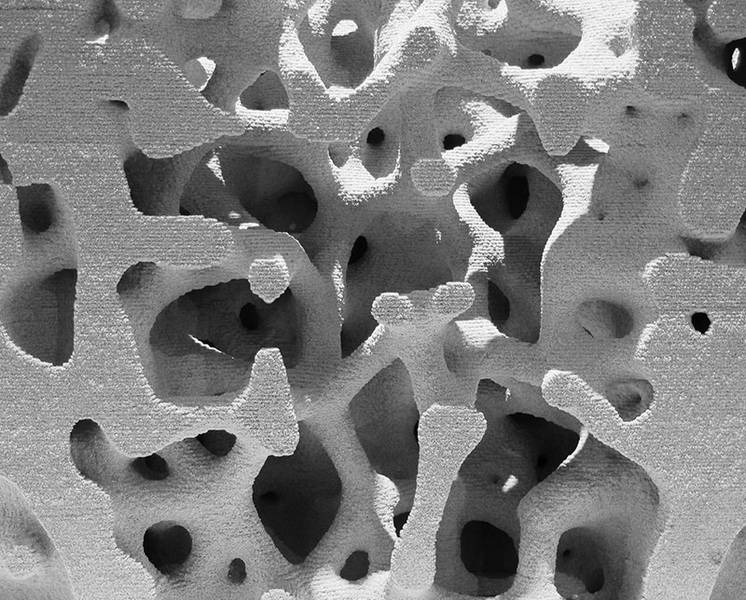

Beim selektiven Binden werden dünne Sandschichten Lage für Lage aufgetragen und an den auszuhärtenden Stellen mit einem Gemisch aus Zement und Wasser getränkt. Nach dem Abbinden kann der überschüssige Sand entfernt werden und zurück bleibt die eigentliche Betonstruktur.

Mit diesem Verfahren wurde an der TUM ein Prototyp hergestellt; eine 20 cm hohe dünnwandige Betonröhre mit filigranen Verstrebungen im Inneren. Vorbild für diesen Entwurf waren Vogelknochen, die trotz ihrer dünnen und leichten Struktur äußerst stabil sind. Dies zeigten auch Belastungstests, denn das bionische Bauteil hielt Kräften von 50 Newton pro Quadratmillimeter stand. Dies entspricht der gleichen Stabilität wie gegossener Beton.

hergestellt durch selektives Binden,

Bild: K. Henke/TUM

Der 3D-Drucker mit der der Prototyp hergestellt werden konnte wurde vom TUM-Team selbst entwickelt und gebaut. Drei Jahre hat man an der Optimierung des Verfahrens gearbeitet. Die Anlage verfügt über eine automatische Streuvorrichtung zum Auftragen der Sandschichten und ein Schienensystem, über das der Druckkopf an jedem beliebigen Punkt die Zement-Wasser-Mischung über Düsen auftragen kann.

Ausschlaggebend für den Erfolg sind neben der Dicke der Sandschichten und dessen Korngröße auch die Druckgeschwindigkeit und die Düsenauswahl. Diese Parameter wurden zusammen mit dem TUM Centrum Baustoffe und Materialprüfung optimiert.

Neben dem selektiven Binden wurde auch ein Verfahren zur Extrusion von fertig gemischten Beton untersucht.

“Der Vorteil liegt hier vor allem in der hohen Baugeschwindigkeit. Durch die Wahl der Materialkomponenten und durch die Ausbildung von inneren Hohlraumstrukturen lassen sich multifunktionale Bauteile herstellen”, erklärt Henke.

Bei diesem Prozess können beispielsweise auch Holzspäne dem Material hinzugefügt werden, welche für eine integrierte Wärmedämmung sorgen. Mehr über den 3D-Druck von Holzleichtbeton kann hier nachgelesen werden.

Zusammen mit Partnern aus der Industrie entwickelt das TUM-Team derzeit einen 3D-Drucker, dessen Druckkopf über mehrere tausend Düsen verfügen soll. Dieses System wird den 3D-Druck von Bauteilen von rund 10 Kubikmetern ermöglichen. Laut Dr. Henke reicht dies um freigeformte, geschosshohe Bauteile zu fertigen. Die ersten Probeläufe des neuen 3D-Druckers werden voraussichtlich 2018 starten.