Im Laufe der Jahre haben die Möglichkeiten der additiven Fertigungstechnologien einen erheblichen Einfluss auf die Automobilindustrie gehabt. Sowohl für globale Automobilhersteller als auch für kleine Servicewerkstätten hat der Einsatz von 3D-Druckern die Möglichkeit geschaffen, Kosten zu senken, Vorlaufzeiten zu verkürzen oder nicht verfügbare Autoteile zu fertigen. Ein Gastbeitrag von Zortrax

Darüber hinaus hat der 3D-Druck in der Automobilindustrie die Arbeitsabläufe in Bereichen wie kundenspezifisches Design, Prototyping oder Herstellung von Werkzeugen für die Montagelinien erheblich verbessert. Im Folgenden finden Sie einen Überblick über sieben 3D-Druckanwendungen in der Automobilindustrie, die den Einfluss der AM-Technologien auf diesen Sektor verdeutlichen.

3D-gedruckte kundenspezifische Werkzeuge in Toyota-Fabriken

Eines der größten Automobilwerke in Europa, das sich mit der Montage von Motoren für Toyota-Fahrzeuge befasst, setzt seit vielen Jahren 3D-gedruckte kundenspezifische Werkzeuge in seinen Produktionslinien ein. Mehrere 3D-gedruckte Vorrichtungen helfen bei der Optimierung der Arbeitsabläufe in umfangreichen Prozessen, die einen hohen Produktionsoutput haben. Da die Motoren aus Teilen zusammengebaut werden, die von anderen Toyota-Werken geliefert werden, entwerfen und 3D-Drucken die Ingenieure Vorrichtungen, Werkzeuge und Abdeckungen, die die gesamte Arbeit beschleunigen und wiederholbare Ergebnisse liefern. Zu den 3D-gedruckten Teilen für das Werk gehören Positioniervorrichtungen, mit denen sichergestellt wird, dass die einzelnen Komponenten eines montierten Teils in der richtigen Position zueinander stehen. Es gibt auch 3D-gedruckte Dichtungen, die dazu dienen, die Motorteile zu schützen, wenn sie zwischen den Arbeitsstationen in der Fabrik bewegt werden.

Łukasz Kondek, ein 3D-Druck-Ingenieur im Toyota-Werk, erklärt: “Vorrichtungen, die heute in der Automobilindustrie 3D-gedruckt werden, wurden früher von einer separaten, mit CNC-Maschinen ausgestatteten Werkzeugabteilung hergestellt. Derzeit werden über 95 % der Vorrichtungen mit der LPD-Technologie auf einem Zortrax M300 Plus 3D-Drucker hergestellt.“

Die Werkzeuge und andere Ersatzteile können bei Bedarf in 3D gedruckt werden, wobei die Designs für eine bestimmte Aufgabe optimiert werden können. 3D-Drucker im Automobilbereich können fast alle möglichen Geometrien herstellen.

Industrieller 3D-Druck in einem Automobilwerk – RM Motors

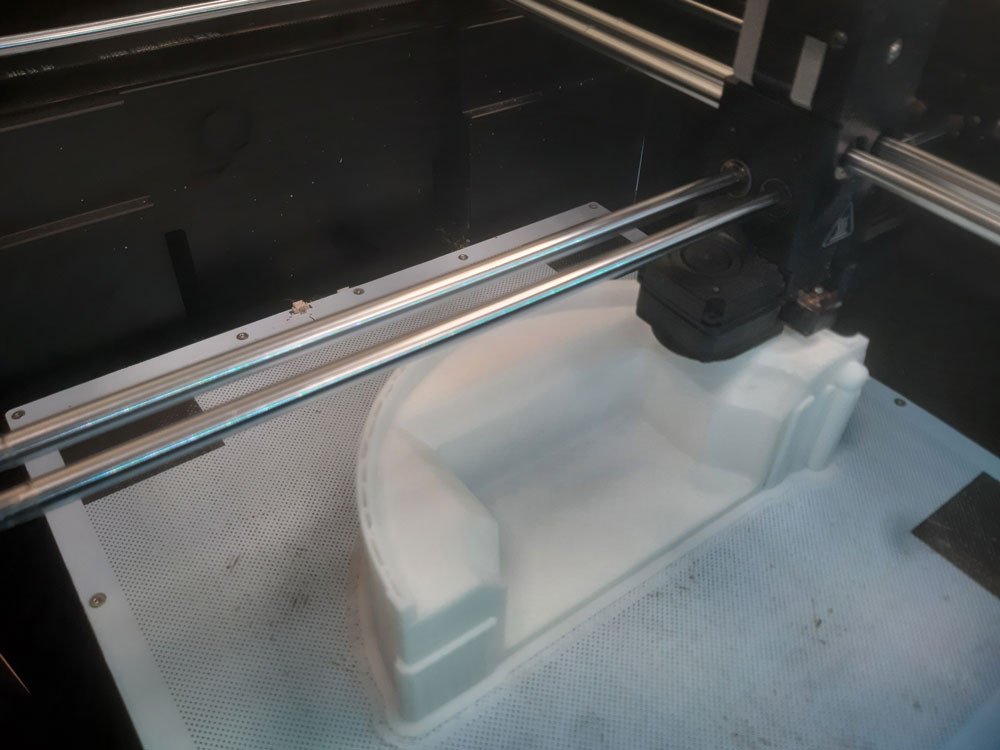

Ein weiteres Beispiel, das zeigt, wie 3D-Druck in einem Automobilwerk eingesetzt werden kann, stammt von RM Motors, einem polnischen Hersteller von Auspuffanlagen für Autos. Durch den Einsatz eines industriellen 3D-Druckers in seiner Produktionshalle war das Unternehmen in der Lage, andere Spezialmaschinen mit 3D-gedruckten Modellen anzupassen.

Die Walzenpresse, die von den RM Motors-Ingenieuren täglich zum Stanzen von Wärmedämmungen verwendet wird, muss so eingestellt werden, dass sie mit einer Matrize und einem Stempel bestimmte Formen der Dämmungen herstellen kann. Deshalb haben die Ingenieure diese Komponenten nicht CNC-gefräst, was teuer und zeitaufwändig ist, sondern einfach modelliert und 3D-gedruckt.

Mit zwei industriellen 3D-Druckern von Zortrax Endureal in ihrer Werkstatt kann das Team jede Form herstellen, die für die Fertigung ihrer Produkte erforderlich ist. In diesem Fall wird der 3D-Druck in der Automobilindustrie zu einem nützlichen Projekt, das den Arbeitsablauf der gesamten Produktion erheblich erleichtern kann. 3D-Drucker können CNC-Maschinen in Bereichen, in denen die für die Produktion erforderlichen Geometrien schnell und flexibel geliefert werden müssen, wirksam ersetzen.

Design eines Hochleistungsmotorrads von Vins Motors

In einer früheren Phase der Fahrzeugproduktion, nämlich bei der Konstruktion, ist der 3D-Druck ebenso nützlich. Vins Motors, ein italienisches Unternehmen, das von ehemaligen Ferrari-Ingenieuren gegründet wurde, hat ein Hochleistungsmotorrad namens Dueacinquanta mit einem revolutionären 2-Takt-Motor und einem innovativen Ansatz für die Aerodynamik des Fahrzeugs entwickelt.

Mit der klaren Vision, ein ultraleichtes Motorrad mit einem Karbonfaser-Chassis zu bauen, bei dem jedes Teil mindestens zwei Funktionen erfüllen muss, erforderte die Prototyping-Phase einen akribischen Ansatz. Alle Teile sowohl des Fahrgestells als auch des Motors wurden in CAD-Software entworfen und auf Zortrax M300 aus Filamenten wie ABS und HIPS in 3D gedruckt.

Vincenzo Mattia, der hinter der Idee für das Motorrad steht, gibt zu, dass “ein 3D-Drucker im Automobilbereich einen vollständig automatisierten Prozess bietet, der zu einer natürlichen Art der Kommunikation von Designideen wurde.” Mattias Unternehmen druckte genügend Teile, um ein komplettes Modell des Motorrads in Originalgröße zu bauen, das auf der Motorradmesse als Prototyp für die Vorproduktion vorgestellt wurde.

3D-Druck in einem Projekt für ein Elektromotorrad von Falectra

Ein weiteres Beispiel dafür, wie additive Fertigungstechnologien die Produktion eines zweirädrigen Fahrzeugs ermöglicht haben, kommt aus Polen. Falectra, von Piotr Krzyczkowski gegründet, ist die erste polnische Marke für Elektromotorräder. Krzyczkowski beschloss, mit seiner Idee einer umweltfreundlichen und wirtschaftlichen Lösung für den Stadtverkehr in den Sektor der Elektromobilität einzusteigen.

Damit sein Start-up-Unternehmen von Investoren finanziert werden konnte, brauchte er jedoch mehr als nur ein virtuelles Projekt. Um dem knappen Budget gerecht zu werden, entschied er sich für den 3D-Druck als eine der Herstellungsmethoden für den Prototyp. Etwa 10 Teile des Fahrzeugs wurden mit Hilfe von Zortrax M200 Plus und M300 Plus hergestellt – die vordere Klappe, der hintere Kotflügel, die Seitenabdeckungen, der Lufteinlass zum Aufladen der Batterie und ein Befestigungsteil für die Frontleuchte.

In einem halben Jahr erstellte Krzyczkowski einen voll funktionsfähigen Prototyp, der größtenteils aus 3D-gedruckten Teilen besteht, und prüfte das Potenzial des Motorrads für die Massenproduktion, was bei der Entwicklung eines Produkts der entscheidende Faktor ist.

3D-Druck von Ersatzteilen für klassische Autos: ABcars und Alfa Project

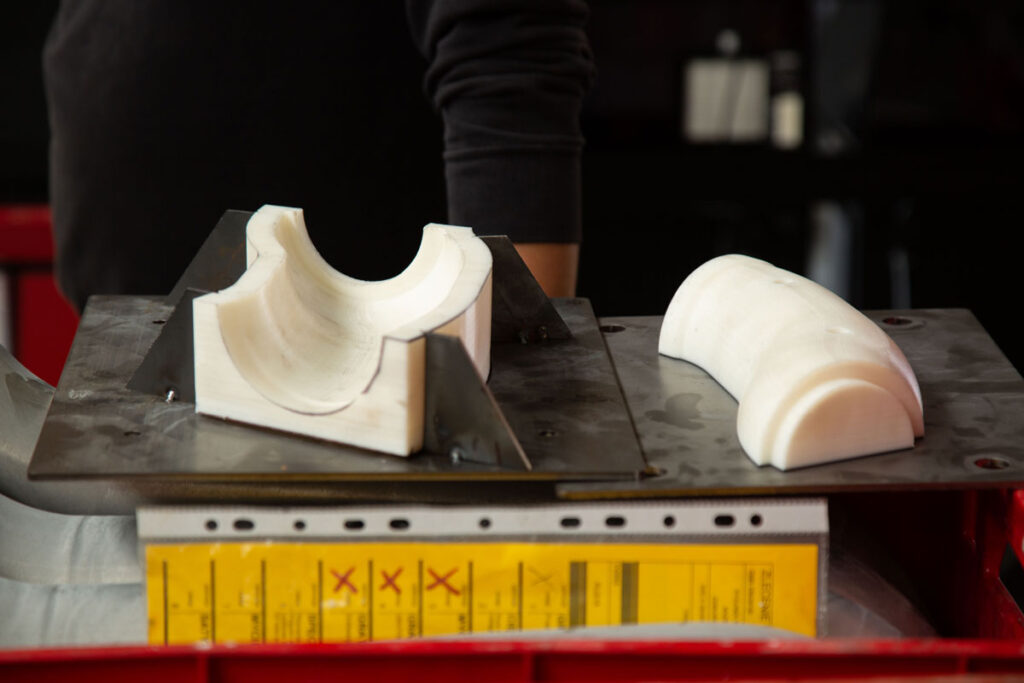

Ein weiteres Geschäftsmodell im Automobilsektor, bei dem 3D-Drucker ein unverzichtbares Werkzeug sind, ist die Fahrzeugrestaurierung. Bei der Herstellung von beschädigten oder fehlenden Teilen eines Oldtimers wird in der Regel mit alten Konstruktionsunterlagen, Fotos oder anderen Komponenten gearbeitet, die in einem bestimmten Fahrzeug noch vorhanden sind.

In den meisten Fällen ermöglichen die additiven Fertigungstechnologien die Herstellung von Elementen, die seit Jahrzehnten nicht mehr produziert werden. Eines der Unternehmen, die in diesem Bereich tätig sind, ist ABcar Oldtimers aus Polen.

Sie nutzten den Zortrax Inkspire 3D-Drucker, um Teile des Lenkrads eines Ferrari 599 und Teile des Armaturenbretts eines alten Mercedes Benz zu fertigen. Außerdem halfen die 3D-Drucker M300 Plus und M200 dem Team bei der Restaurierung eines klassischen Porsche 911.

“Der 3D-Druck in der Automobilindustrie ist unglaublich hilfreich. Er beschleunigt die Arbeit und reduziert die Kosten für die Herstellung von Prototypen einzelner Teile. Außerdem funktionieren 3D-gedruckte Teile für Autos sehr gut und verändern ihre Materialeigenschaften im Laufe der Zeit nicht”, betont Bartłomiej Błaszczak, Design & Engineering Director bei ABcar Oldtimers.

Alfa Project ist ein weiteres Unternehmen, das einen ähnlichen Ansatz für den 3D-Druck im Automobilbereich verfolgt. Durch Reverse Engineering reproduzieren sie beschädigte und nicht verfügbare Teile klassischer Alfa Romeo Fahrzeuge.

Sie modellieren und reproduzieren im 3D-Druck Spoiler, Stoßstangen, Schaltknöpfe, Getriebeabdeckungen, Spiegelhalter und verschiedene Elemente des Armaturenbretts wie Uhrenrahmen, Lüftungsdüsen, Klimabedienfelder oder Abdeckplatten. Da diese Kunststoffelemente bei regelmäßigem Gebrauch anfällig für Beschädigungen sind, verbessert das Team das Design der einzelnen Teile in der CAD-Software.

Mit Funktionen wie Verstärkungsrippen setzt Alfa Project die Arbeit an seinem Zortrax M300 Plus fort, um hochwertige ABS-Elemente in 3D zu drucken. “Bei gedruckten Kunststoffelementen bietet ABS eine zufriedenstellende Temperaturbeständigkeit und ist gleichzeitig ausreichend biegefest. Es kann in 3D-Modellen mit Befestigungs- oder Verankerungselementen verwendet werden”, so Mateusz Dziwisz vom Team.