Lufthansa Technik und Premium AEROTEC wollen mit der additiven Fertigung eine kosteneffizientere Produktion von Flugzeugersatzteilen ermöglichen. Kürzlich haben die Unternehmen einen wichtigen Meilenstein erreicht. Ein im Additive Manufacturing Center der Lufthansa Technik entwickeltes Metallbauteil für das Anti-Icing-System des IAE-V2500-Triebwerks hat jetzt die offizielle Luftfahrt-Zulassung der EASA erhalten. Auf dieser Grundlage wird Premium AEROTEC den so genannten “A-Link” für Lufthansa Technik am Standort Varel (Deutschland) mit einem 3D-Drucker herstellen.

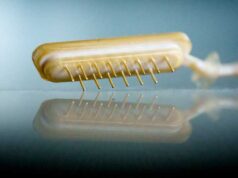

Insgesamt neun dieser A-Links fixieren einen ringförmigen Heißluftkanal in der Ansaughutze des Triebwerks, der so vor Eisbildung im Flugbetrieb geschützt wird. Durch die hier im Betrieb auftretenden Vibrationen verschleißen die A-Links jedoch an ihren Befestigungslöchern, so dass sie nach einigen Jahren oft austauschreif sind.

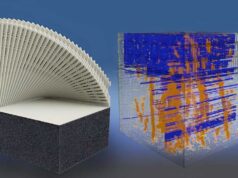

Da die A-Links Temperaturen von bis zu 300 Grad Celsius ausgesetzt werden können, sind sie aus Titan gefertigt. Im Original wird das Bauteil in einem Schmiedeverfahren hergestellt, um höchste Anforderungen an die Materialeigenschaften zu erfüllen. Bei der neuen von Premium AEROTEC und Lufthansa Technik entwickelten Fertigungslösung wird es dagegen Schicht für Schicht in einem 3D-Drucker aufgebaut. Das Team setzt auf den Laser Power Bed Fusion (LPBF) Prozess. Dieser bietet gegenüber dem Schmieden den Vorteil, dass keine Vorrichtungen oder Formen für die Produktion benötigt werden. Außerdem kann das Verfahren wertvolles Material einsparen, da nach dem 3D-Druck ein Materialabtrag nur in sehr geringem Umfang auf einigen Funktionsflächen notwendig ist.

Allerdings sind die Eigenschaften der so hergestellten Bauteile, zum Beispiel ihre Festigkeit, stark vom jeweiligen additiven Fertigungsverfahren abhängig, dessen Qualifikation daher in einem aufwändigen Prozedere nachgewiesen werden muss. Zu diesem Zweck führte Premium AEROTEC eine Vielzahl von so genannten “Druckjobs” mit Probekörpern durch, wobei alle prozessrelevanten Parameter konstant eingestellt wurden. Auf diese Weise konnte schließlich ein konstanter und zuverlässiger Prozess etabliert und der Nachweis erbracht werden, dass auch hier die höchsten Anforderungen an die Materialeigenschaften erreicht werden. In Bezug auf die Zugfestigkeit ist der additiv gefertigte A-Link dem Originalteil sogar überlegen.

Im Rahmen dieses Zertifizierungsprozesses hat Lufthansa Technik die Kompetenz ihrer EASA Part 21/J Entwicklungseinrichtung nun auch auf additiv gefertigte Metallbauteile ausgeweitet. Für Premium AEROTEC ist die Kooperation mit Lufthansa Technik ein bedeutender Meilenstein auf dem Gebiet der additiven Fertigung, da das Unternehmen erstmals einen Kunden außerhalb der Airbus Group mit gedruckten Serienbauteilen beliefert. Die ersten A-Links aus der Kooperation werden in der Lufthansa-Flotte zum Einsatz kommen, wo über die Zertifizierung hinaus Langzeiterfahrungen mit den neuen Komponenten gesammelt werden sollen.

“Premium AEROTEC ist ein internationaler Pionier und Technologieführer in der additiven Fertigung von Luft- und Raumfahrtkomponenten. Unser Unternehmen setzt diese Technologie bereits seit 2016 in der Serienfertigung komplexer Strukturbauteile ein”, erklärt Dr. Ulrich Weber, Chief Operating Officer bei Premium AEROTEC. “Ich freue mich sehr, dass wir in Kooperation mit Lufthansa Technik nun erneut unsere umfassende Kompetenz im 3D-Druck unter Beweis stellen können.”

“Wir produzieren bereits seit Jahren Bauteile für die Flugzeugkabine, die zum überwiegenden Teil aus Kunststoff bestehen, im 3D-Druck. Jetzt können wir zeigen, dass auch strukturrelevante Metallteile für den Einsatz außerhalb der Kabine additiv gefertigt und für den Flugbetrieb zugelassen werden können”, betonte Soeren Stark, Chief Operating Officer der Lufthansa Technik. “Damit haben wir nicht nur eine Kostenersparnis für das betreffende Bauteil erreicht, sondern auch alle notwendigen Prozesse für die Anwendung dieses wegweisenden Herstellungsverfahrens für strukturrelevante Metallteile definiert und qualifiziert.”

Die erste Luftfahrt-Zertifizierung eines tragenden Metall-Ersatzteils stellt für beide Partner derzeit jedoch nur einen ersten Schritt dar, da die Geometrie noch weitgehend dem Originalteil entspricht. Zukünftige Weiterentwicklungen der Technologie werden es ermöglichen, die Vorteile der additiven Fertigung auch für eine gezielte Optimierung der Geometrie zu nutzen. Theoretisch sind der Formgebung von additiv gefertigten Bauteilen keine Grenzen gesetzt, so dass sie dann bei gleicher Festigkeit und Funktion wesentlich einfacher und mit weniger Material hergestellt werden können. Beide Partner wollen diese Möglichkeiten in naher Zukunft weiter ausbauen.