Shell setzt neue Technologien ein, um die Art und Weise zu verändern, wie Ersatzteile für ihre Anlagen verwaltet werden. Ein digitales Inventar und 3D-Druck auf Abruf sind wichtige Lösungen, um Shells Wartungsarbeiten effizienter und effektiver zu gestalten, ohne dabei die Sicherheit aus den Augen zu verlieren.

Vor kurzem hat Shell in Zusammenarbeit mit Baker Hughes 3D-gedruckte kritische Ersatzteile für eine Pumpe im Shell Energy and Chemicals Park Rotterdam eingesetzt. Dieser jüngste Meilenstein zeigt die vielen Vorteile der additiven Fertigung für Anlagen. Diese erfolgreiche Zusammenarbeit bringt das Unternehmen einen Schritt näher an die Überbrückung der Kluft zwischen 3D-Druckherstellern und der Energiebranche.

Durch den 3D-Druck von Ersatzteilen kann Shell:

- die Zeit für die Beschaffung kritischer Anlagen und Komponenten verkürzen

- die mit der Lagerung von Ersatzteilen für den Fall der Fälle verbundenen Kosten reduzieren

- den mit der Produktion von Ersatzteilen verbundenen Abfall reduzieren

- die Treibhausgasemissionen der zugehörigen Lieferkette senken

- und den Anteil der lokal beschafften Ersatzteile erhöhen.

Digitalisierung von Ersatzteilen mit wichtigen globalen Zulieferern

Seit 2019 arbeitet Shell mit wichtigen globalen Zulieferern zusammen, um das Portfolio an 3D-gedruckten Ersatzteilen, die an Shell geliefert werden können, zu erweitern. Diese Zusammenarbeit bringt eine Definition dieser digitalen Dokumentation dieser Teile mit sich. Dies ermöglicht den Kauf von Ersatzteilen auf Abruf, anstatt wie bisher die Teile nur für den Fall der Fälle zu kaufen und zu lagern.

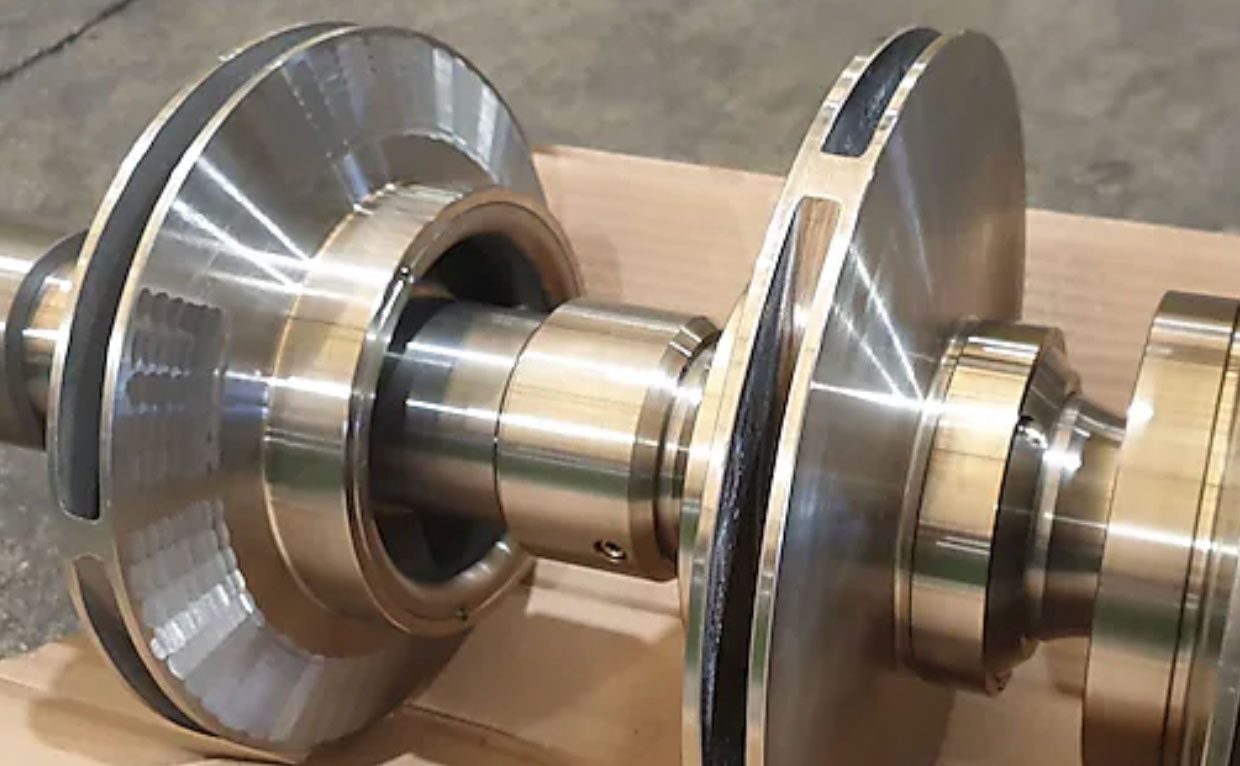

Shell hat eine starke Partnerschaft mit Baker Hughes. In den Niederlanden und in Italien arbeiteten sie gemeinsam am 3D-Druck von Laufrädern für eine mittelkritische 7-stufige Zentrifugalpumpe. Das Gerät ist jetzt im Shell Energy and Chemicals Park Rotterdam in den Niederlanden, der ehemaligen Pernis-Raffinerie, in Betrieb.

Reduzierung des Bedarfs an Ersatzteilen für den Fall der Fälle

Ziel des Projekts war es zu zeigen, dass 3D-gedruckte Laufräder sicher und zuverlässig die Anforderungen kritischer Pumpen erfüllen können, so dass eine Lagerung dieser Laufräder nicht mehr erforderlich ist. Das Projekt hat gezeigt, dass mit additiver Fertigung die für unseren Betrieb erforderliche Qualität erreicht werden kann, und dem Team der Anlage die Gewissheit gegeben, dass sie diese Laufräder nicht mehr auf Lager halten müssen. Die Bevorratung dieser Teile kostet etwa hunderttausend Dollar für jede in Betrieb befindliche Pumpe. Dies öffnete die Tür zu erheblichen, skalierbaren Einsparungen für Shells Produktionsanlagen.

Das Team im Shell Energy and Chemicals Park Rotterdam hat einen wichtigen Schritt getan, indem es auf digitale Ersatzteile für produktionskritische Pumpen umgestiegen ist. Die additive Fertigung wird bei Shell bereits seit 10 Jahren eingesetzt. Dennoch sind die Kriterien und Tests zur Gewährleistung der technischen Integrität von 3D-gedruckten Teilen nach wie vor sehr anspruchsvoll. Es ist nicht einfach, ein 3D-gedrucktes Teil für den Einsatz in Betrieben zu qualifizieren, insbesondere bei produktionskritischen Anwendungen.

“Dies ist eine spannende Entwicklung. Die 3D-Druckexperten von Shell und Baker Hughes haben umfangreiche Forschungs- und Qualitätsprüfungsschritte entwickelt. Dadurch konnten wir uns davon überzeugen, dass die additive Fertigung ein sicheres und zuverlässiges Herstellungsverfahren für Pumpenlaufräder ist. Ich bin der Meinung, dass dies ein Wendepunkt im Ersatzteilmanagement sein könnte”, sagt Leo van Driel, Senior Rotating Equipment Engineer, Shell Energy and Chemicals Park Rotterdam.

Die Kreiselpumpe wurde im Mai 2022 mit den additiv gefertigten Komponenten erfolgreich in Betrieb genommen. Die Pumpe wurde vor der Installation intensiven Tests unterzogen, um für den Betrieb zugelassen zu werden, und die Zeit wird zeigen, ob die 3D-gedruckten Komponenten wie erwartet eine gleichwertige oder sogar bessere Leistung als herkömmliche Laufräder erbringen werden.

Von gemeinsamem Lernen profitiert die gesamte Branche

Ein wichtiges Ziel dieser Zusammenarbeit mit Baker Hughes war die Entwicklung eines wiederholbaren Qualifizierungsprozesses für Anbieter von 3D-gedruckten Teilen. Dies ist ein entscheidender Schritt, um den Einsatz des 3D-Drucks im Energiesektor auszuweiten. Shell hat die Anlagen von Baker Hughes in Talamona in Italien qualifiziert, um ihre Anlagen mit 3D-gedruckten Ersatzteilen zu versorgen, und die beiden Unternehmen arbeiten zusammen, um ein digitales Portfolio von Laufrädern zu erstellen, die für Shell 3D-gedruckt werden können.

“Unsere Reise mit der additiven Fertigung begann vor mehr als 10 Jahren in unseren Labors, und heute nutzen wir die Technologie in unseren Produktionsstätten. In Zusammenarbeit mit Shell setzen wir innovative Lösungen für die additive Fertigung ein, um die Vorlaufzeiten zu verkürzen, die physischen Bestände zu verringern und gleichzeitig den CO2-Fußabdruck des Betriebs zu minimieren. Wir glauben, dass diese Technologie die Funktionsweise der Lieferketten, einschließlich der von Kreiselpumpen, erheblich verbessern kann”, sagt Enrico Mangialardo, General Manager, Baker Hughes Pump Division.

Beide Teams lernten viel bei der Ausarbeitung der Qualifikationsanforderungen für die Ersatzteile und beim Verständnis der Unterschiede zwischen den Unternehmen bei der Bestellung von Teilen und der Verwaltung ihrer Lieferketten. Die Einführung des 3D-Drucks erfordert nicht nur technisches Know-how und den Aufbau von Vertrauen in die Technologie. Es bedeutet auch, dass die Unternehmen ihre internen Prozesse überdenken und neue Geschäftsmodelle definieren müssen. Das Projekt hat gezeigt, dass dies notwendige Schritte sind, um eine Strategie für die digitale Bestandsaufnahme zu entwickeln und einen robusten, sicheren und rechtskonformen Datenaustausch für beide Seiten zu gewährleisten.

Veränderungen brauchen Zeit und Bereitschaft

Es wird noch einige Zeit dauern und es wird noch mehr solcher Erfolgsgeschichten brauchen, um die Branchenführer davon zu überzeugen, eine digitale Bestandsstrategie und die additive Fertigung anzunehmen. Aus diesem Grund arbeitet Shell nicht nur an der Verbesserung ihrer internen Standards für den 3D-Druck, sondern leistet auch einen aktiven Beitrag zur Definition globaler Standards für den Einsatz der additiven Fertigung im Energiesektor.

Mehr über Shell finden Sie hier.