Die Technische Universität Delft (TU Delft) hat mit dem belgischen 3D-Druck-Software- und Dienstleistungsanbieter Materialise zusammengearbeitet, um 3D gedruckte schallabsorbierende Akustikplatten zu entwickeln.

Die im Rahmen eines gemeinsamen multidisziplinären Forschungsprojekts hergestellten Platten wurden kundenspezifisch entworfen, um die akustischen und auditiven Erfahrungen von Personen in Konzertsälen oder Sportarenen zu verbessern. Durch den Einsatz des 3D-Drucks anstelle konventioneller Herstellungsmethoden war das Team der TU Delft auch in der Lage, die Platten zu geringeren Kosten und in komplexeren Geometrien herzustellen, als man es bisher für möglich hielt.

Große Freiflächen wie Konzert- oder Ausstellungshallen werden oft von Künstlern aus verschiedenen Disziplinen genutzt. Infolgedessen sind die Veranstaltungsorte derzeit nicht für die Klänge optimiert, die bei jeder einzelnen Aufführung erzeugt werden. Um dies Problem zu beheben, gibt es akustische Paneele, welche den Klang verbessern sollen.

In dem Projekt verfolgten die Teams Designs zu optimieren. Verbesserte Paneele sollen laute Geräusche oder störende Frequenzen und Echos blockieren. Materialise wurde gewählt, um das Produktionselement des Prozesses zu optimieren, da der 3D-Druck eine inhärente Designfreiheit bietet und die Erstellung von Strukturen mit komplexen Geometrien ermöglicht.

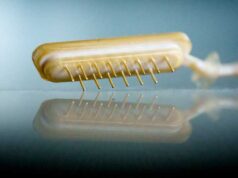

Die Dienstleistungen von Materialise wurden zu einem digitalen Workflow kombiniert, bei dem Designer, Architekten und Ingenieure die 3D-Modellierung nutzten, um die Akustik der Teile für eine optimale Leistung zu gestalten. Während des Prozesses wurden die Panels kundenspezifisch entworfen, um PDI (Passive Destruktive Interferenz) zu erreichen, eine Selbstaufhebungstechnik, bei der die Form eines Teils verwendet wird, um ein bestimmtes, abstimmbares Frequenzband aufzuheben.

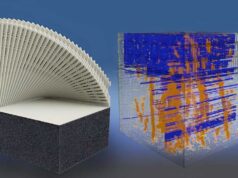

Sobald die Designdateien fertig waren, wurden die Teile mit einem Selektiven Lasersinterverfahren (Selective Laser Sintering, SLS) zusammenfassend gedruckt, wodurch eine Reihe von puzzleähnlichen Komponenten entstanden. Die Platten, die aus einer Reihe von Röhren mit unterschiedlichen Längen und Durchmessern bestanden, konnten dann zu einer gekrümmten freistehenden Struktur zusammengeschoben werden, die in der Lage war, bestimmte Klänge und Echos auszublenden.

Um die Leistung der Panels zu bewerten, stellten die Forscher ihre Prototypen in einen “Hallraum”, in dem Schallabsorber eingesetzt wurden, um ihre akustische Leistung genau zu messen. Die Strukturen erwiesen sich als besonders wirksam bei der Absorption niedriger Frequenzen. Die Teams waren mit den Ergebnissen der Tests zufrieden.