Mit dem 3D-Druck gelingen zwar generell recht stabile Kunststoff- und Metallteile. Es gibt aber Anwendungen, für die eine besonders hohe Festigkeit gefragt ist. Diese Eigenschaft wird vor allem durch Design und Materialwahl beeinflusst. Xometry Europe vermittelt täglich unzählige Produktionsaufträge in additiven Technologien. Aus dieser reichen Erfahrung haben wir Tricks und Kniffe zusammengestellt, mit denen sich Druckteile verstärken lassen. Man dreht dazu an drei Stellschrauben: Bauteilgeometrie, Drucker-Einstellungen, Nachbearbeitung.

Geometrie des Bauteils

Sie spielt eine entscheidende Rolle bei der Bestimmung der Festigkeit eines 3D-Drucks. Die Verwendung von Verrundungen und Fasen erhöht die mechanische Festigkeit von Kanten, Zwickel und Rippen wiederum bieten strukturelle Unterstützung.

- Verrundungen oder Fasen sind eine stabile Basis für dünnere Bereiche im 3D-Teil. Sie verhindern, dass die Düsen empfindliche Abschnitte aus dem Druck herausschlagen.

- Rippen und Zwickel ragen als dünne Extrusionen senkrecht aus einer Wand oder Ebene heraus. Sie dienen als Stütze und erhöhen die Festigkeit des Teils. Die Dicke der Rippen sollte die Hälfte der Wanddicke betragen und in einem Mindestabstand von der doppelten Wanddicke angeordnet sein. Große und hohe Rippen sind zu vermeiden; verwenden Sie stattdessen mehrere kleine Rippen.

Drucker-Einstellungen

Zur Herstellung stabiler Teile muss der 3D-Druckprozess optimal eingestellt werden. Das gilt besonders für folgende Parameter:

Infill beim 3D-Druck

Als Infill oder Füllung gilt die Menge an Material, die sich innerhalb der Außenwände des 3D-Teils befindet. Diese Technik wird häufig beim FDM-Verfahren angewendet, um die Festigkeit zu erhöhen. Es gibt zwei Möglichkeiten, das Infill einzustellen: beim Füllmuster und bei der Fülldichte.

- Füllmuster

Dies ist eine sich wiederholende Struktur, die den Raum innerhalb eines 3D-Druckteils ausfüllt. Es ist normalerweise von außen nicht sichtbar. Zu den vielen Arten von Füllmustern gehören: Dreiecksmuster, rechteckige Muster, Wabenmuster, hexagonale und konzentrische Muster. Das rechteckige Füllmuster etwa kann eine 100 Prozent dichte Füllung ergeben. Ein sechseckiges Infill-Muster wiederum bietet das beste Verhältnis von Festigkeit zu Gewicht, benötigt aber die längste Druckzeit. Das tri-hexagonale Füllmuster ist das stärkste Infill-Muster.

- Dichte des Infill

Zwar ergibt eine Füllung von 100 Prozent ein solides und damit das stärkste Teil. In vielen Fällen ist dies jedoch ein unnötiger Materialverbrauch, der Gewicht und Kosten erhöht. Ein Wabenmuster eignet sich am besten für Füllgrade unter 50 Prozent, während lineare Muster am besten für Füllgrade über 50 Prozent geeignet sind. Übliche Fülldichten liegen zwischen 20 und 25 Prozent.

Ausrichtung der Teile

3D-gedruckte Teile sind in den Ebenen am stärksten, die parallel zum Gehäuse verlaufen. Die molekulare Bindung innerhalb einer Schicht ist nämlich stärker ist als die Bindung zwischen den Schichten. Dies sind die X- und Y-Ebenen. Obwohl diese Technik beim FDM-Druck üblich ist, kann sie auch bei anderen Verfahren, wie SLA und SLS zur Verbesserung der Festigkeit eingesetzt werden. Die Ausrichtung des Teils hängt davon ab, wo Belastung und Druck Teil einwirken werden.

Dicke der Schale

Sie spielt eine wichtige Rolle bei der Verstärkung von 3D-Teilen, denn eine dickere Schale macht ein Teil stabiler. Bei FDM ist eine Schalendicke mit dem drei- bis vierfachen des Düsendurchmessers am besten für Teile geeignet, die einer starken und anhaltenden Belastung ausgesetzt sind. Die meisten 3D-Druckverfahren verwenden standardmäßig eine Mindestdicke von nur etwa einem Millimeter. Ein höhere Dicke verbessert jedoch die Zug- und Schlagfestigkeit.

Nachbearbeitung der Produktionsteile

Um die Festigkeit der gedruckten Teile zusätzlich zu erhöhen, können Sie eine Nachbearbeitung in Betracht ziehen. Folgende Nachbearbeitungsschritte erhöhen die Festigkeit von 3D-Druckteilen deutlich:

Glühen

Hier wird ein gedrucktes Teil erwärmt und allmählich abgekühlt, um die inneren Spannungen abzubauen und mehr Festigkeit zu erhalten. Metalle und Glas lassen sich glühen, jedoch nicht alle Polymere. Geeignet sind aber zum Beispiel PLA, PET und PA 12.

Galvanische Beschichtung

Bei diesem Verfahren wird das gedruckte Teil in eine Lösung aus Wasser und Metallsalzen getaucht. Fließt Strom durch die Lösung, bilden die Metallkationen eine dünne Schicht um das Teil. Diese Technik kann bei 3D-Teilen aus FDM-, SLS-, SLA- oder SCM-Druckern angewendet werden. Sie verleiht dem Teil nahezu identische mechanische Eigenschaften wie Metall und ist eine kostengünstige Alternative zum 3D-Druck aus Metall.

Harz-Beschichtung

Für die Beschichtung von Druckteilen werden Epoxidharze oder Polyesterharze verwendet. Bei der Epoxidharzbeschichtung handelt es sich um eine unlösliche Oberflächenbeschichtung, die mit Epoxidharzfarbe erfolgt. Diese Farbe enthält ein Epoxidharz und einen Härter. Die resultierende Beschichtung ist in der Regel haltbarer und widerstandsfähiger als unbeschichtete Teile. Die Epoxidbeschichtung ist jedoch ungünstig, wenn extreme geometrische Genauigkeit und scharfe Kanten für das Teil nötig sind. Polyesterharze hingegen sind dünn und können auch auf komplizierte Teile aufgetragen werden. Das Harz beginnt bereits fünf Minuten nach dem Auftragen zu härten und braucht in der Regel 24 Stunden, um vollständig zu trocknen. Eine Harzbeschichtung lässt sich auf jedes beliebige Teil aus einem beliebigen Drucker auftragen.

Kohlenstofffaser-Verstärkung

Auch Kohlenstoff- oder Glasfasern sind zur Verstärkung geeignet. Kohlefasern haben ein ausgezeichnetes Verhältnis von Festigkeit zu Gewicht und eignen sich am besten für Teile, die einer ständigen Belastung ausgesetzt sind. Im Gegensatz zu Kohlenstoff biegen sich Glasfasern aber bis zum Bruch. Die Fasern können auf zwei Arten laminiert werden:

- Kurzfaserverstärkung: Bei dieser Methode werden die Fasern zerkleinert und mit dem Thermoplast vermischt, um Festigkeit und Steifigkeit zu erhöhen.

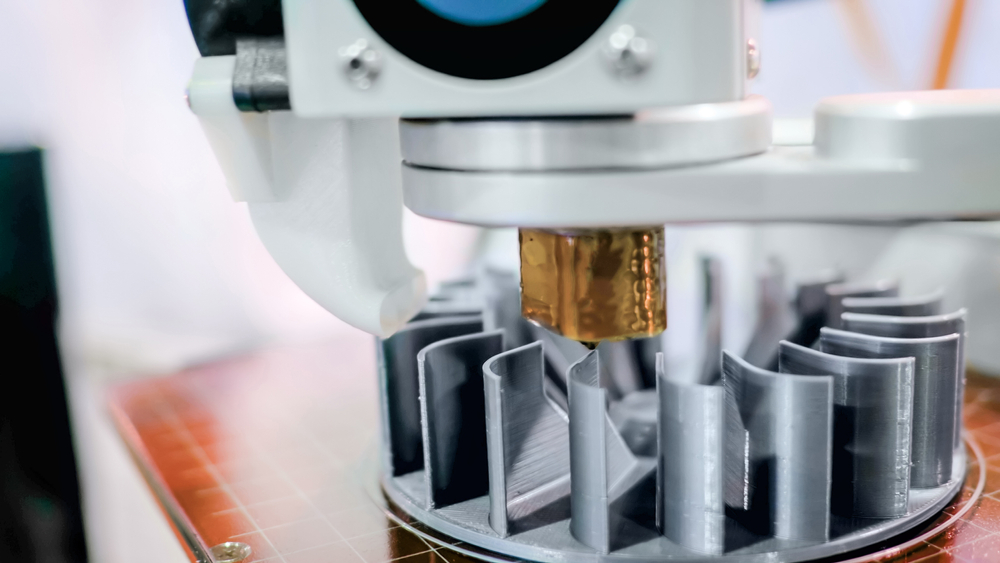

- Kontinuierliche Faserverstärkung: Hier müssen die Fasern während des Extrudierens und Ablegens kontinuierlich in den Thermoplasten integriert werden. Das erfordert zwei Düsen, die gleichzeitig drucken.