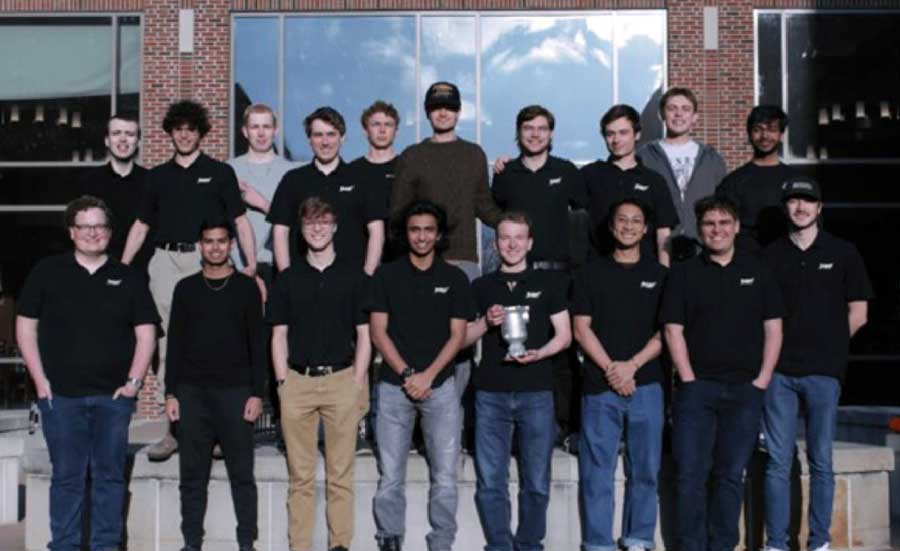

Die additive Fertigung macht das Unmögliche möglich. Sie verändert auch die Art und Weise, wie die nächste Generation von Innovatoren die Produkte von morgen entwerfen und herstellen wird. Die schnell wachsenden Erfolge im 3D-Druck für raumfahrtbezogene Anwendungen (z. B. das RAMFIRE-Programm der NASA) haben ein Team von fünfzig enthusiastischen Studentierenden des Active Controls-Teams der Purdue University dazu inspiriert, die Vorteile von AM zu optimieren, um die Technologie des vertikalen Starts und der vertikalen Landung (VTVL) zu verbessern.

Pavit Hooda, Projektleiter und Mitbegründer von PSP-AC, betont: “Dieses Team arbeitet unter einer größeren Vision, um die aktuellen und zukünftigen Klassen von Ingenieuren auf die aktuellen technologischen Trends in der Weltraumforschung vorzubereiten.”

Um eine Schubkammer zu produzieren, die diesen anspruchsvollen Spezifikationen mit komplexen Geometrien und Toleranzen gerecht wird, wählte PSP-AC Elementum 3D, um die Aluminiumbrennkammer, den Kühlkreislauf und die Düse als ein einzelnes Bauteil mittels Laser-Pulverbettfusion zu drucken.

“Wir fühlen uns geehrt, das AM-Wissen, die Expertise und die Technologie unseres Teams zur Verfügung zu stellen, um alle am Purdue Space Program beteiligten Studenten zu inspirieren, die Grenzen des konventionellen Denkens zu erweitern und die erste A6061-RAM2-Schubkammerbaugruppe zu drucken”, sagte Dr. Jacob Nuechterlein, Gründer und Präsident von Elementum 3D.

Mit einem Kammerdruck von 250 psi und einer Schubklasse von 550 lbf stellte PSP-AC fest, dass die fortschrittliche RAM-Technologie von Elementum 3D notwendig war, um das Projekt zu realisieren. Das Aluminiumlegierungsmaterial A6061-RAM2 bietet die erforderlichen Eigenschaften für die Betriebsbedingungen von TADPOLE und ermöglicht eine längere Lebensdauer der Schubkammer, was zusätzliche Tests im Testprogramm zulässt.

Die Wahl fiel auf Aluminium wegen seiner hervorragenden thermischen Eigenschaften, seines geringen Gewichts und niedrigen Kosten. Im Gegensatz zu anderen AM-Aluminiumpulvern weist A6061-RAM2 eine sehr glatte Oberfläche auf, was den Wärmeübergang begünstigt.

Ein weiterer Schritt war die Nachbearbeitung und das Entpudern der internen Kanäle, wobei das Team eng mit den Ingenieuren von Elementum 3D zusammenarbeitete, um praktikable Lösungen zu entwickeln. Diese Zusammenarbeit ermöglichte es PSP-AC, detaillierte Informationen über die Materialeigenschaften der Legierung zu erhalten, was für das Verständnis und die Modellierung der Leistung der Schubkammer entscheidend war.

“Der gesamte Prozess ist eine große technische Herausforderung und Lernerfahrung, die durch die Unterstützung von Elementum 3D ermöglicht wurde. PSP-AC wird diese Simulationen und experimentellen Ergebnisse für die Entwicklung des nächsten Triebwerks nutzen”, sagte Andrew Radulovich, Chefingenieur von PSP-AC.

Die gewonnenen Simulationen und experimentellen Ergebnisse fließen in die Entwicklung des nächsten Antriebssystems ein, was die Bedeutung der Partnerschaft unterstreicht. Die Unterstützung für das PSP-AC-Team geht weit über die Förderung der Raumfahrttechnologie hinaus und stärkt das Vertrauen in die Zuverlässigkeit und Wiederholbarkeit der additiven Fertigung.