In der Arbeit “Dynamics of pore formation during laser powder bed fusion additive manufacturing” haben US-amerikanische Forscher den 3D-Druck weiter verbessert und untersucht, wie die Bildung von Poren während der Laserpulverschmelzung verhindert werden kann. Da laser powder bed fusion (LPBF) bei der Herstellung von Metalladditiven immer beliebter wird, streben die Anwender nach besserer Qualität in der Produktion, was das Forschungsteam dazu inspiriert, die geometrische Qualität der Schmelzspuren und der gesamten Produktion zu verbessern.

Wie bei vielen verschiedenen Arten des 3D-Drucks ist LPBF eine leistungsstarke Technologie, die in der Industrie aufgrund von Ängsten über die Qualität der Teile und insbesondere über die Integrität der mechanischen Eigenschaften noch weitgehend unerforscht ist. Die Unvorhersehbarkeit sowohl in der thermischen Vorgeschichte als auch in der Materialverfestigung hat Zweifel und Bedenken hinsichtlich möglicher Defekte und der daraus resultierenden Instabilität ausgelöst.

Schlüssellochporen waren ein häufiges Problem, das durch überflüssige Energie im Schmelzbad verursacht wurde. Die Poren verschlechtern die mechanischen Eigenschaften und können sich negativ auf Teile auswirken, die während des LPBF-Prozesses entstehen. Temperaturprobleme standen im Mittelpunkt der Studie.

“Um das Vertrauen in die von LPBF gebauten Komponenten zu verbessern, ist ein besseres Verständnis der Laser-Metall-Wechselwirkung in diesem extremen thermischen Bereich und ihrer Korrelation mit der Fehlererzeugung während des LPBF-Prozesses erforderlich”, so die Forscher.

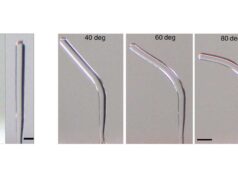

Das Team untersuchte den Druckprozess mit Röntgenstrahlen und versuchte, einen ersten Blick auf die Porenbildung zu werfen. Tests mit einer Titanlegierung ergaben, dass sich an den Laserumkehrpunkten Poren bilden.

Da der Wendepunkt im Vordergrund stand, stellten die Forscher fest, dass er unabhängig von der stationären Scan-Geschwindigkeit aufgrund der Laserleistung zunimmt. Sie entdeckten auch, dass sich Poren immer innerhalb von 200 µm des Wendepunkts bilden. Poren, die sich dem Wendepunkt näherten, waren auch am tiefsten.

„Die Untersuchung einer Röntgenbild-Zeitreihe, die unter den jeweiligen Verarbeitungsbedingungen aufgenommen wurde, zeigt, dass sich Poren auf Zeitskalen, die mit der Abtastrate unserer Messung (50 µs) vergleichbar sind, sehr schnell bilden.“

Bei der weiteren Untersuchung der Depressionstiefe stellten die Forscher fest, dass die höchste Menge an Dampfdepression nach dem Wenden aufgrund von Wärmestau auftrat. Dies war ein Ergebnis der “langen Verweilzeit” des nahezu stationären Lasers.

“Wenn die Vertiefung eine Tiefe in der Größenordnung von 100 μm überschreitet, wird das tiefe Schlüssellochregime erreicht und eine dramatische Erhöhung der Absorption der Laserleistung wird aufgrund mehrerer Wechselwirkungen zwischen dem Schmelzpool und dem reflektierten Laser erreicht”, erklärten die Forscher.

Bei niedrigeren Oberflächentemperaturen steigt die Spannung des Schmelzbades an, wodurch die Vertiefung vollständig zusammenfällt und Poren eingeschlossen werden, wenn sich das Material schnell verfestigt. Wenn der Laserscan maximiert ist, werden Poren erzeugt, wobei die Dampfmulde in ein tiefes Schlüssellochregime übergeht. Wenn die Wände schnell zusammenbrechen, bilden sich Poren. Die Forscher werfen die Frage auf, ob der Laser am Wendepunkt abgeschaltet werden soll, doch sie kamen zu dem Schluss, dass dies aufgrund früherer Studien, bei denen eine solche Aktion zur Porenbildung führte, nicht praktikabel war.

Die Porenminderungsstrategie des Forschers wurde verwendet, um die Bildung von Poren am Wendepunkt zu verhindern, indem die schnelle Variation der Vertiefungstiefe, die dem ungemilderten Fall eigen ist, beseitigt wurde. Dies verfeinerte auch die geometrische Toleranz der Spuren, indem Probleme mit dem Überhören beseitigt wurden.

„Konzeptionell ähnliche Strategien sollten auf alle abrupten Laser-Ein/Aus-Punkte während der LPBF anwendbar sein. Die hier vorgestellte erfolgreiche Abhilfemaßnahme verdeutlicht das Potenzial von In-situ-Röntgenmessungen in Verbindung mit einer High-Fidelity-Modellierung zur Verbesserung des Fahrprozesses und ebnet den Weg zur Qualitätssteigerung von LPBF-Bauteilen“, so die Forscher abschließend.