3D-Druck-Spezialist Phase3D hat mit Mitarbeiter*innen des Illinois Institute of Technology (IIT) eine wissenschaftliche Studie mit dem Titel “Does Selective Shell Printing Advance Binder Jetting Additive Manufacturing?” vorgestellt.

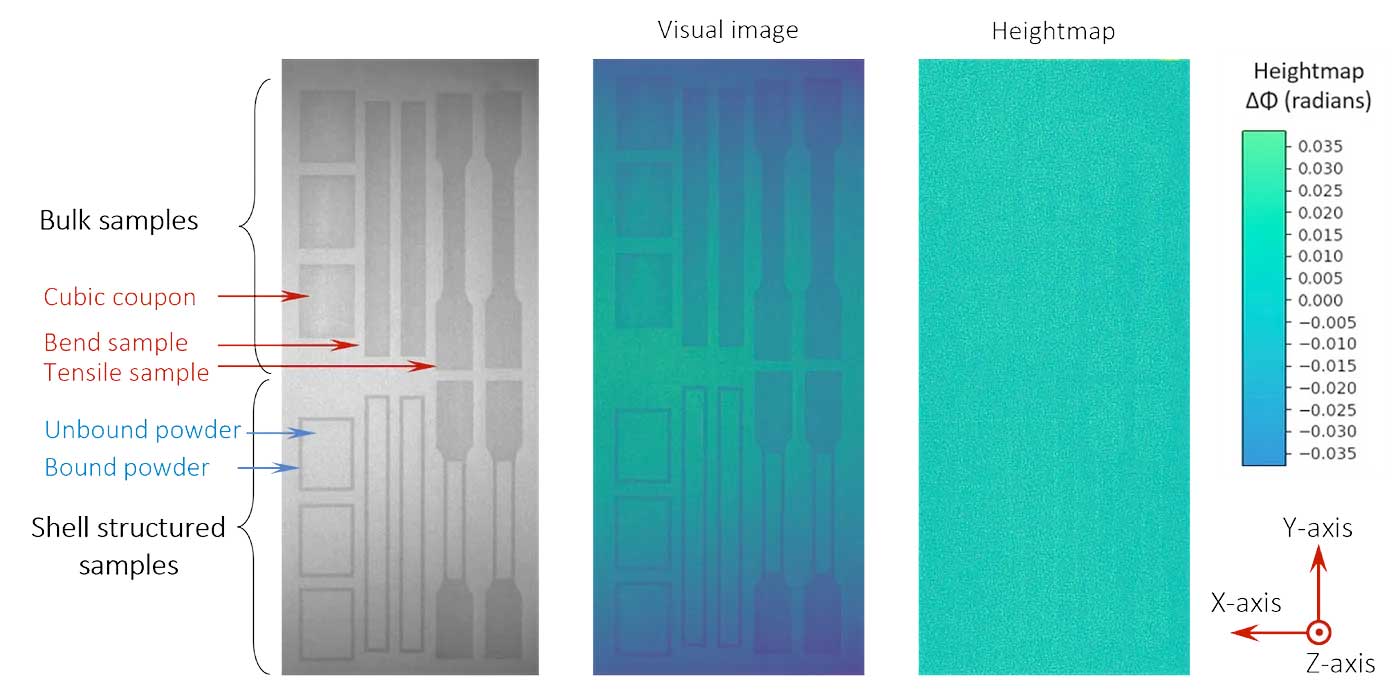

Diese Untersuchungen, die in der Fachzeitschrift “Powder Technology” veröffentlicht wurden, bieten wertvolle Erkenntnisse zur Mikrostruktur und den mechanischen Eigenschaften von binder-gestrahlten 316L-Edelstahlkomponenten. Die von Phase3D entwickelte Fringe Research Technologie spielte eine zentrale Rolle bei der Erfassung von Höhenkarten während des Binder Jetting Prozesses, wodurch Einblicke in die Pulverablagerung und die anschließenden Bindungsphasen gewonnen wurden.

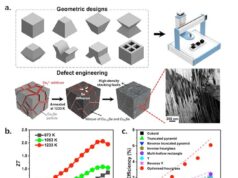

Die Studie verglich die Bulk- und selektiven Druckmethoden im Binder Jetting sowie die Auswirkungen unterschiedlicher Sinteratmosphären – Vakuum versus Wasserstoff (H2). Die Ergebnisse zeigten, dass H2-gesinterte Proben bis zu 5% geringere Dichte aufwiesen als vakuumgesinterte Teile, mit einer Enddichte von 99,7%. Die Korngröße in H2-gesinterten Teilen war mit etwa 26 µm kleiner als in vakuumgesinterten Teilen mit etwa 33 µm, was auf verbleibende Poren zurückzuführen ist, die das Kornwachstum hemmen. Mechanisch zeigten H2-gesinterte Proben eine Dehnung von 25% und eine Zugfestigkeit von 460 MPa, während vakuumgesinterte Teile deutlich höhere Dehnung (70%) und Zugfestigkeit (550 MPa) aufwiesen. Die Bruchanalyse ergab, dass vakuumgesinterte Proben duktil brachen, während H2-gesinterte Teile eine Kombination aus spröden und duktilem Bruch aufwiesen.

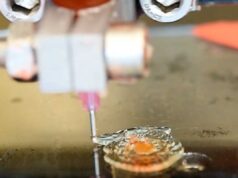

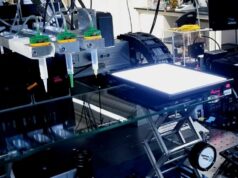

Die Fringe Research Technologie wurde eingesetzt, um in Echtzeit Höhenkarten des Binder Jetting Prozesses zu erfassen. Durch präzise Messung der Höhe während der Pulverablagerung und nach der Bindung konnten Anomalien im Prozess identifiziert werden, die zu Defekten im Endprodukt führen könnten. Dieses Echtzeit-Monitoring ermöglicht es, die Konsistenz und Qualität des Binder Jetting Prozesses sicherzustellen. Die in-situ-Inspektionssysteme von Phase3D bieten objektive Daten jeder Pulverschicht und erkennen Prozessfehler mit einer Auflösung von 10 µm. Diese Daten halfen, Höhenanomalien zu visualisieren und Defekte während der Binder-Pulver-Interaktionen zu identifizieren.

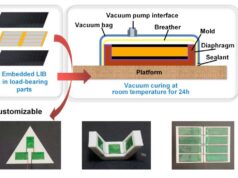

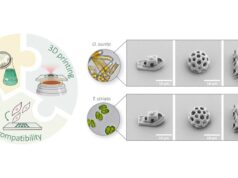

Die Erkenntnisse aus dieser Studie unterstreichen das Potenzial des selektiven Schalen-Drucks im Binder Jetting Verfahren. Durch die Minimierung des Binderverbrauchs und die Beschleunigung des Entbindungsprozesses verbessert das Schalen-Drucken die Effizienz und ist kompatibel mit bindersensitiven Materialien. Die Forschung zeigte, dass das Vakuumsintern in Kombination mit selektivem Schalen-Druck eine bessere Verdichtung, reduzierte Porosität und verbesserte mechanische Eigenschaften bietet im Vergleich zu traditionellen Bulk-Druck- und H2-Sinternmethoden.

Die Integration der Fringe Research Technologie in den Binder Jetting Prozess markiert einen bedeutenden Fortschritt in der additiven Fertigung. Durch die präzise Erkennung von Höhenanomalien ermöglicht Phase3D eine genauere und fehlerfreie Produktion komplexer Teile. Zukünftig plant Phase3D, die Fähigkeiten der Fringe Research Technologie weiter zu verfeinern und neue Anwendungen in anderen additiven Fertigungsprozessen zu erkunden.

Insgesamt zeigt die Studie, dass selektives Schalen-Drucken und Vakuumsintern die Qualität und Leistung von binder-gestrahlten Komponenten erheblich verbessern können. Phase3D ist bestrebt, durch Innovation und Forschung die Grenzen der additiven Fertigung weiter zu verschieben und erstklassige Lösungen für die Branche zu liefern.