Im 3D-Druck-Bereich eröffnet sich eine neue Perspektive zur gezielten Beeinflussung der Mikrostruktur. Forschende aus Singapur berichten über einen neuartigen Ansatz, bei dem die Kornmorphologie und -größe durch die Wahl der Pulvergröße kontrolliert werden kann. Dieser Melt-Pool-Engineering-Ansatz verspricht sowohl für das Laser-Directed-Energy-Deposition- (L-DED) als auch für das Electron-Beam-Powder-Bed-Fusion-Verfahren (E-PBF) vielversprechende Möglichkeiten.

Die Forschenden erläutern, dass normalerweise feine Pulver in einer feinkristallinen Struktur resultieren. Doch sie haben festgestellt, dass bei L-DED-Prozessen grobe Pulver zu einem äquiaxialen, feinkörnigen Gefüge führen. Die Ursache liegt in der unterschiedlichen Vorerwärmung der Pulverpartikel beim Eintreten in den Laser-Bereich. Simulationen zeigen, dass grobe Partikel stärker aufgeheizt werden und so den Schmelzpool beeinflussen.

Für E-PBF-Prozesse spielt hingegen die Variation der thermophysikalischen Eigenschaften der Pulverschicht eine entscheidende Rolle. Mit einer maschinellen Lernmethode haben sie den Einfluss der Pulvergrößenverteilung auf Wärmeleitfähigkeit und Schüttdichte modelliert. Grobkörnige Pulver ergeben eine höhere Wärmeleitfähigkeit und Dichte, was zu einem feinkörnigen, äquiaxialen Gefüge führt – im Gegensatz zur gängigen Vorstellung.

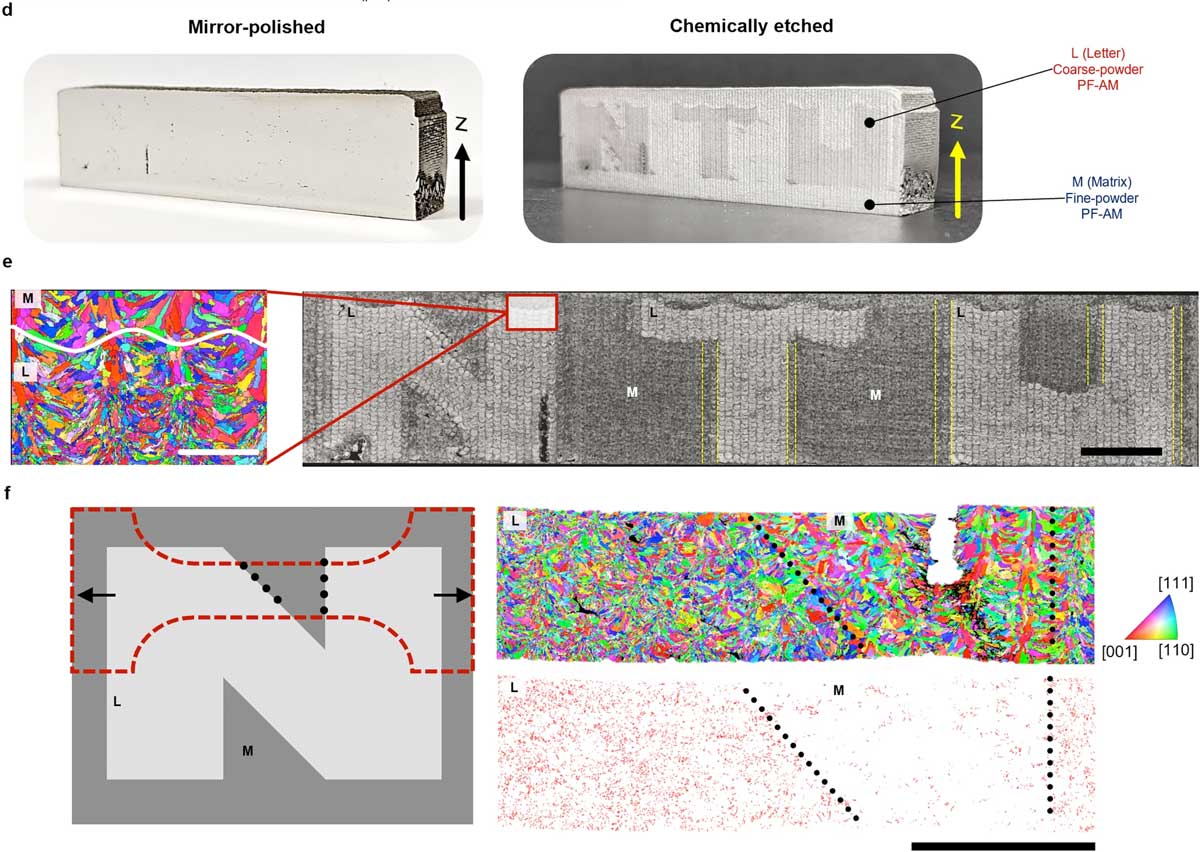

Die Forscher nutzten diesen Effekt, um in L-DED-gedruckten Objekten ortsaufgelöst grobkristalline und feinkristalline Bereiche zu erzeugen. Bei E-PBF-Proben aus grobem Pulver wurden nahezu äquiaxiale Mikrostrukturen mit 9,2 µm Korngröße und einer Aspektverhältnis von 2,7 erreicht. Im Vergleich weisen herkömmliche Proben grobkolumnare Körner mit 28 µm Durchmesser und einem Aspektverhältnis von 10,9 auf.

Die feinkristalline Mikrostruktur ermöglicht eine isotrope mechanische Leistung mit 17% höherer Zugfestigkeit und 62% höherer Bruchdehnung durch verfestigende Zwillingsbildung. Der pulvergrößengesteuerte Ansatz eignet sich für beide 3D-Druck-Verfahren und verspricht neuartige Optimierungsmöglichkeiten für Bauteileigenschaften – ganz ohne Zusatzkosten.

Mehr dazu findet man in dem Fachbeitrag “Powder-size driven facile microstructure control in powder-fusion metal additive manufacturing processes“.