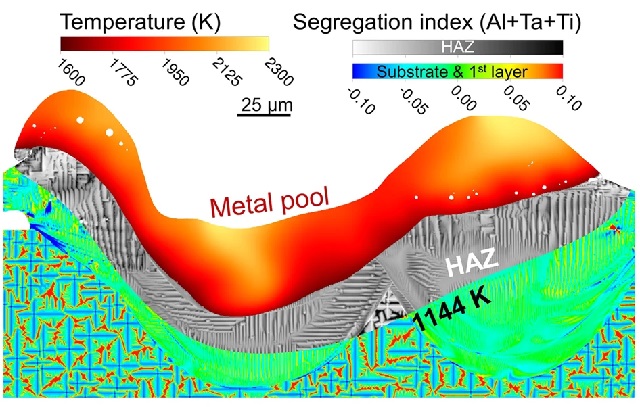

Britische Materialforscher haben detaillierte Einblicke in die Mechanismen der Schmelzerstarrung beim 3D-Druck gewonnen. Ihre Simulationen offenbaren, wie sich Verunreinigungen im Metallschmelzbad verteilen und wie sich dadurch Mikrorisse bilden können.

Wie Dr. Chinnapat Panwisawas von der Queen Mary Universität London erklärt, führen schnelle Temperaturwechsel beim schichtweisen Aufschmelzen häufig zu Materialverspannungen und unerwünschten Effekten wie Porenbildung. Sein Team konnte nun durch computergestützte Modellierung die komplexen Vorgänge beim Erstarren der Metallschmelze aufklären.

Ein bestimmter Effekt namens “solute trapping” spielt demnach eine Hauptrolle. Dabei reichern sich Verunreinigungen an manchen Stellen der Erstarrungsfront an, was zu lokalen Gefügeänderungen führt. Dies kann Risse und andere Defekte begünstigen, die die Festigkeit gedruckter Bauteile mindern.

Laut den Forschern lassen sich durch gezielte Prozessanpassung unerwünschte Effekte der “solute trapping” vermeiden. So könne beispielsweise eine beschleunigte Erstarrung die Rissneigung reduzieren. Die Ergebnisse sollen helfen, widerstandsfähigere Metalllegierungen und optimierte Parameter für die additive Fertigung zu entwickeln.

Die Studie mit dem Titel “Solute trapping and non-equilibrium microstructure during rapid solidification of additive manufacturing” wurde in Nature Communications veröffentlicht.