Im Rahmen einer neuen Studie will ein Forscher-Team nun die Qualität von mit FDM-3D-Druck hergestellten Objekten verbessern, indem mikroskopische Strukturdefekte eliminiert werden. Für dieses Vorhaben nutzten die Forscher einen Picaso 250 Designer Pro 3D-Drucker.

Fused Deposition Modelling (FDM)-3D-Drucktechnologien erfreuen sich aufgrund der stetigen Weiterentwicklung immer mehr an Beliebtheit. Jedoch birgt auch dieses Verfahren seine Mängel, wie beispielsweise Porosität und schlechte Haftung, was in weiterer Folge zu unbefriedigenden Dichtungseigenschaften führen kann. Vor allem in der Forschung, der Industrie und der Medizin ist eine wirksame Abdichtung von Gasen und Flüssigkeiten von Nöten.

Unter dem Titel “Verbesserung der Qualität von 3D-Druckobjekten durch Eliminierung von mikroskopischen Strukturdefekten in Fused Deposition Modelling” wurde nun eine neue Studie in Bezug auf die Verbesserung der Qualität von FDM-3D-Teilen publiziert.

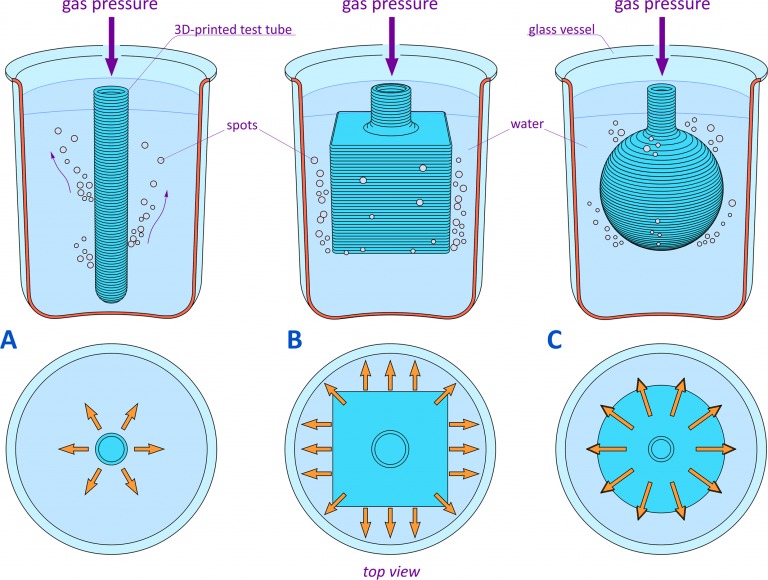

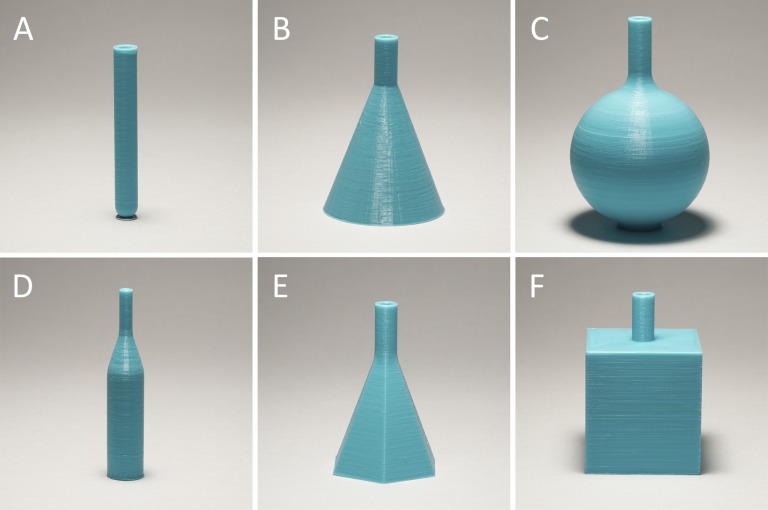

Während der Forschungsarbeiten kamen diverse Materialien zum Einsatz, um verschiedene Grundformen, darunter ein Zylinder, ein Kegel, eine Kugel, eine Verbindung aus Kegel und Zylinder, eine Pyramide sowie einen Würfel, 3D zu drucken. Diese Formen realisierten die Forscher auf einem Picaso 250 Designer Pro 3D-Drucker. Um die Qualität der Objekte nach dem Druck sicherzustellen, entwickelten die Forscher auch ein spezielles System, bei welchem die Objekte durch ein flexibles Rohr mit einem Luftkompressor verbunden und in einen mit Wasser gefüllten transparenten Glasbehälter gegeben werden.

Die Forscher erklären:

“Ein leichter Gasinnendruck, der durch das Rohr ausgeübt wurde, bewirkte ein Ausgasen in Form von Blasen, die von den intrinsischen Poren ausgingen, die die Wand des Produkts durchdrungen hatten. Die Intensitäten und Dichten der Blasenströmungen entsprachen jeweils den linearen Dimensionen und Dichten der Poren. Je größer der Durchmesser der Pore ist, desto intensiver ist die Bildung von Luftblasen durch diese Pore. Die quantitative Dichte von Luftblasen auf der Oberfläche des bedruckten Teils entspricht der Dichte der Durchgangskanäle innerhalb der Wand. Dieses Experiment lieferte sowohl eine Visualisierung als auch eine quantitative Bewertung der 3D-Druckqualität. Wichtig ist, dass der beschriebene Ansatz für die Objekte unabhängig von ihrer Form anwendbar war.”

Nachdem das Team mehrere Parameter bei dem 3D-Druck der Formen variierte, kam es zu dem Schluss, dass die Porosität am stärksten vom Extrusions-Multiplikator abhing:

“Extrusionsmultiplikator ist der Parameter zum Steuern der Extrusionsflussrate, d. H. Des Volumens des geschmolzenen Kunststoffmaterials, das pro Zeiteinheit durch die Düse extrudiert wird. Technisch führt eine Erhöhung des Extrusionsmultiplikators üblicherweise zu einer Erhöhung der Rotationsgeschwindigkeit der Zahnräder im Vorschubmechanismus des Druckkopfes.”

Im Rahmen dieser Experimente kamen die Materialien PLA, ABS, Nylon, kohlefaserverstärktes Nylon, PETG sowie PP zum Einsatz. Hierbei stellte sich – unabhängig von der Wahl des Filaments – heraus, dass die Porosität am ehesten von einem Extrusions-Multiplikator beeinflusst wird. Je niedriger dieser ist, desto höher ist die Porosität der Objekte.

Zwar war die Porosität nicht vom Material selbst abhängig, jedoch wurde diese neben dem Extrusions-Multiplikator ebenso durch die Form der Objekte beeinflusst. Während der Zylinder die geringste Porosität aufwies, waren bei den konischen Objekten die größten Poren gleichmäßig auf der Oberfläche zu sehen. Die hexagonale Pyramide ebenso wie der Würfel veranschaulichten, dass Kanten und Ecken am anfälligsten für Defekte sind.

Auch weisen die Forscher darauf hin, dass ebenso die Wanddicke sowie ein veränderter G-Code Auswirkungen auf die Qualität der FDM-3D-Druck-Teile haben können:

“… um die Porosität zu minimieren, sollte die korrekte Füllung des Innenraums zusätzlich durch Verifizierung des von der Slicer-Software vorgeschlagenen G-Codes kontrolliert werden. Je homogener die Zwischenschicht der Wand ist, desto undurchlässiger wird die Wand des Produkts, da alle Nähte sicher voneinander isoliert sind.”